طرح توجيهی توليد رنگهای صنعتی و ساختمانی

طرح توجيهی توليد رنگهای صنعتی و ساختمانی - راه اندازی کارخانه رنگ سازی و تولیدرنگ

برای دانلود فایل ورد طرح توجيهی راه اندازی کارخانه رنگ سازی و تولید رنگ کلیک کنید.

این طرح توجیهی در سال 1384 نوشته شده و براساس این شامل تغییرات در هزینه ها و همینطور ماشین آلات در سال جاری می باشد. و نیز در تبدیل آن به نسخه اینترنتی ممکنه است شامل اشتباهات تایپی باشد، پیشنهاد می شود نسخه فایل ورد را دریافت کنید.

فصل اول

كلیاتی در راستای شناسائی محصول و ارتباط منطقی آن با زنجیره تولید.

طرح تولید رنگهای صنعتی و ساختمانی :

تمركز روز افزون جمعیت جهان در شهرها و همچنین رشد عظیم جمعیت و افزایش فعالیت های اجتماعی و اقتصادی مربوط به آنها، رشد پروژه های عظیم اقتصادی، عمرانی و ... كه ملزم این تحولات است. الزاماً باعث رشد مصرف مصالح ساختمانی انواع رنگهای صنعتی و ساختمانی نیز می شود، خواهد بود.

رنگهای صنعتی و ساختمانی در گروه كالاهای مصالح ساختمانی، صنعتی قرار می گیرند، بنابراین بازار مصرف بالقوه بسیار بالایی برای آنها وجود دارد، لذا احداث واحدهایی جهت رفع نیازهای مربوطه ضروری بنظر می رسد.

رنگهای صنعتی و ساختمانی محدوده وسیعی از كالاها را در بر می گیرد كه تنوع این تولیدات تفاوتهای بسیاری را در جنس، شكل و خصوصیات آنها ایجاد می كند كه بالطبع روشهای ساخت گوناگونی را طلب می كند.

از آنجا كه تولید تمامی انواع رنگ صنعتی و ساختمانی به دلیل تفاوت روشهای ساخت آنها در یك واحد تولیدی صنعتی به ویژه در چهارچوب صنایع كوچك امكان ندارد، طرح حاضر احداث واحدهایی كه عمده ترین انواع اینگونه كالاها را تولید می نمایند مد نظر دارد.

مهمترین ویژگی های تولید رنگهای صنعتی و ساختمانی ماهیت كارگاهی، ناپیوسته و سیكلی بودن آن است. محصولات از مواد مختلفی تشكیل شده كه هر یك از این مخواد به فراخور نیاز به روش مناسبی تهیه می گردد و در نهایت با میکس كلیه مواد با یكدیگر محصول نهایی آماده می گردد، مواد به صورت ناپیوسته اما مداوم و سیكلی در یك یا چند مرحله تولید می شود و پس از ساخته شدن انبار می گردد.

در طرح حاضر جهت انجام محاسبات نمونه با توجه به حیطه فراگیری محصولات واحد، هدف بهره گیری از حداكثر تنوع تولیدات به منظور برخوردار بودن واحد از حداكثر انواع ماشین آلات و تجهیزات تولیدی در چهار چوب حیطه فعالیت آن بوده است و بدینوسیله واحد بالقوه قادر به تولید طیف گسترده ای از رنگهای صنعتی و ساختمانی بر حسب انواع تقاضا خواهد بود، اما در نهایت سرمایه گذاری های علاقمندان در این صنعت می تواند برای انواع محصولات و ظرفیت تولیدی مورد نظر خود به افزایش یا كاهش و یا حذف انواع و یا تعداد برخی از ماشین آلات و تجهیزات تولیدی اقدام نمایند این امر اگر با دقت كارشناسی انجام گیرد تاثیر بسیار ناچیزی در كارائی و شاخصهای اقتصادی واحد خواهد داشت.

تعیین ظرفیت واحد برای انواع مختلف محصولات نمونه انتخاب می شود، براساس استفاده بهینه از توانایی های ماشین آلات و تجهیزات تولیدی موجود انجام گرفته و تضمین می كند اقتصادی ترین طریقه عملكرد واحد باشد.

مطالعات مالی و اقتصادی طرح با توجه به برآورد هزینه ها انجام خواهد شد و براساس نرخ های متداول موجود و استعلام بعمل آمده از صاحبان صنایع و سازندگان ماشین آلات انجام می شود و با كمك نرم افزار كامپیوتری جمع بندی شده و ارائه خواهد شد كه نتایج طرح حاكی از سودآوری بالای طرح، حالت پایدار و شاخصهای مطلوب اقتصادی آن خواهد بود.

ـ مشخصات فنی محصول شكل ـ طبقه بندی ـ فرمول و . . .

ـ اصول اساسی

قدرت پوشانندگی و محافظت زمینه و یا تزئین زمینه دو خاصیت مهم یك روكش می باشد. بسته به اینكه كاربرد نهایی روكش كجاست یكی از دو ویژگی فوق ممكن است مهم تر از دیگری باشد. برای مثال، حفاظت یك پل فولادی چندین میلیون دلاری در مقابل خوردگی خیلی مهمتر از عامل تزئین كنندگی آن است.

روكشهای تبدیل پذیر و تبدیل ناپذیر :

روكشها بسته به ماهیت خود معمولاً به حالت مایع بكار رفته و سپس به صورت یك فیلم جدید با درجه چسبندگی معین بر روی زمینه زیرین در می آیند. روكشها به دو گروه اصلی تقسیم می شوند: تبدیل پذیر و تبدیل ناپذیر.

روكشهای تبدیل ناپذیر آنهایی هستند كه در طی فرآیند تشكیل فیلم در آنها برخی تغییرات شیمیائی اتفاق می افتد. تغییرات شیمیائی مزبور موجب تبدیل رنگپایه های پلیمری به یك شبكه سه بعدی می شوند. تغییرات فوق دائمی بوده و با حرارت و با اغلب حلالها نمی توان آن را به حالت اولیه برگرداند. شبكه شدن رنگپایه های پلیمری فوق ممكن است از طریق مكانیسم اكسیداسیون ( مثل روغنها با رنگهای الكیدی ) یا از طریق كاتالیزور ( مثل روكشها اوره ـ فرمالدئید ) و مواد پخت كنده آمینی ( مثل سیستهای اپوكسی ) و یا بطور ساده توسط پرتوهای UV انجام گیرد. در آینده همه انواع فیلمهای سخت مورد بحث قرار خواهند گرفت.

تشكیل فیل لاتكس :

روكشهای تبدیل ناپذیر آنهایی هستند كه تشكیل فیلم آنها بوسیله واكنشهای شیمیائی یا هرگونه تغییر دیگری انجام نمی گیرد بلكه آنها از طریق تبخیر حلال یا مایعی كه در آن پخش شده اند فیلم تشكیل می دهند و رنگپایه پلمیری را به صورت فیلم بر روی زمینه بر جا می گذارد. تشكیل چنین فیلم هایی عموماً ماهیت پلاستیك های گرما نرم را دارد. از لحاظ قدمت، لاكهای نیتروسلولز مثالی از این روكشها هستند كه با تبخیر حلال فیلم تشكیل می دهند. هر چه حلال بیشتر گردد غلظت رزین افزایش می یابد. در این مورد برای اینكه فیلم ماهیت یكوانختی داشته باشد سازگاری حلال باقیمانده با رزین مهم است ( رزین نباید در محلول رسوب كند ). به مرور زمان و با تبخیر حلال یك فیلم نازك سفت و غلظ تشكیل می گردد. اینكه چه موقعی فیلم حاصل به آخرین حد سختی خواهد رسید به تمایل حلال برای ماندن در فیلم بستگی دارد. تشكیل فیلمی هموژن با مدت خشك شدن مناسب مشروط به انتخاب صحیح حلال است. بعداً گفته خواهد شد كه حلالهای مختلف سرعتهای تبخیر و خواص حلالیتی متفاوتی دارند.

مفاهیم خاص دیگری در مورد تشكیل فیلم در رنگهای لاتكس می توان ملاحظه كرد. مكانیسم تشكیل فیلم توسط روكشهای امولسیونی، با سیستمهای حلال مورد بحث در بالا كاملاً تفاوت دارد. یك لاتكس امولسیونی حاوی ذرات پلمیری كلوئیدی ( معمولاً در اندازه های كوچكتر از 5/0 میكرون ) است . كه توسط یك امولسیون كننده پوشیده می شوند تا ذرات با یكدیگر جمع نشده و بهم نچسبد . به عبارت دیگر رنگهای پایه لاتكسی پایدار می شوند. همچنین ذرات با اندازه های فوق حركت بروانی از خود نشان می دهند. پس از بكاربردن بر روی رنگ لاتكس بر روی زمینه، آب موجود شروع به تبخیر از فیلم مرطوب می كند. در نتیجه ذرات كلوئیدی پلیمر به مرور غلظ تر می شوند. سپس ذرات با یكدیگر تماس پیدا نموده و متراكم می شوند، در این حالت كماكان مقداری آب موجود دارد كه یا باید تبخیر گردد و یا جذب خلل و فرج، سطح زیرین شود. در نهایت ذرات كاملاً به یكدیگر چسبیده و به فیلمی به هم پیوسته و بدون حفرة خالی تبدیل می شوند.

هر چند كه این فرایند در نگاه اول ساده به نظر می رسد، ولی چندین عامل از به هم چسبیدن ذرات و تشكیل یك فیلم به هم پیوسته محافظ جلوگیری می كند. ابتدا باید خود پلیمر به اندازة كافی نرم بوده و دمای انتقال شیشه ای پایینی داشته باشد تا بتواند ذوب شود. بدین خاطر اكثر پلیمرهای پایه لاتكس به صورت كوپلیمر مورد استفاده قرار می گیرند كه معمولاً نرم تر از هموپلیمرهای مربوطه هستند ( این موضوع بعداً مورد بررسی قرار خواهند گرفت ). همچنین امكان افزایش مواد در هم آمیزنده ( نرم كننده های موقت ) به فرمول بندی رنگ وجود دارد. به علت اینكه آب بخار شود، مواد در هم آمیزنده فوق اثر نرم كنندگی خود را بر روی ذرات پلمیری افزایش می دهند و در كار چسبیدن انها به یكدیگر را تسهیل می كند.

نكتة مهم دیگر دمای كاربردی روكش های لاتكس می باشد. در صورت پایین بودن دما ممكن است ذرات كلوئیدی سخت تر از آن باشند كه به هم بچسبند. همچنین اگر تعدای از ذرات پلیمری لاتكس خیلی بزرگ باشند در تشكیل فیلم اشكال ایجاد می كنند.

بالاخره فرمول ویژه خود رنگ مهم است. وجود رنگ دانة زیاد در فرمول بندی رنگ در تشكیل فیلم پیوسته، صاف، و نرم مزاحمت ایجاد می كند. در واقع هر گونه نابرابری و عدم تناسب افزودنی ها در رنگ می تواند بر تشكیل فیلم لاتكس اثر گذارد.

فیلم رنگ چه ویژگی های باید داشته باشد ؟

كاربرد انواع روكش ها در موارد گوناگون خواص متنوعی از رنگ را مطرح می كند. به عنوان مثال رنگ هایی كه در قسمت بیرونی منازل به كار می روند. باید اساساً سرعت جذب و رفع رطوبت توسط چوب را كاهش دهند تا بدین ترتیب چوب عمر بیشتری داشته باشد. این امر از تورم و انقباض چوب، و از خم شدن آن و تأثیراتی از این قبیل ممانعت می كند. یك رنگ برای قسمت خارجی خانه نه تنها باید فیلمی با قابلیت انعطاف خوب داشته باشد بلكه باید در شرایط محیطی انعطاف خود را حفظ كند. به عبارت دیگر رنگ باید در برابر از دست دادن نرم كننده ها، یا ترد و شكننده شدن در نتیجه اكسیداسیون فیلم، مقاومت باشد. یك فیلم رنگ قسمت خارجی خانه باید قادر باشد خود را با انقباض و انبساط های معمولی زمینه فوق دهد.

از طرفی دیگر رنگهای كه برای روكش اتومبیل ها مورد استفاده قرار می گیرند باید ویژگی های دیگری داشته باشند. این روكش باید خیلی غیر قابل نفوذ باشد تا سطح آهن را از نفوذ اكسیژن و آب ( دو عامل تسریع كننده ای خوردگی) محافظت كند. همچنین فیلم باید سطح را از لحاظ الكتریكی عایق كند تا گالوانیزسیون و جریان الكتریكی مورد نیاز برای خوردگی كاهش یابد. آماده سازی سطح زمینه بسیار مهم است. در صورت تعمیر رنگ ماشین، سطح آن باید از رنگ قبلی تمیز گشته و فلز آن لخت گردد. البته روكش های اتومبیل باید آهن زمینه در برابر برخورد با سنگریزه ها كار حفاظت را انجام دهد. ظاهر روكش نیز بسیار مهم است. رنگ باید قادر به حفظ ظاهر شفاف خود باشد و از پایداری فام خوبی برخوردار باشد. در مورد تجهیزات اصلی یك خط تولید، سرعت خشك شدن محصول مهم است تا سرعت تولید حفظ گردد.

به طور كلی بیشتر فیلم های ایجاد شده توسط رنگ برای اینكه عمر سرویس دهی خوب داشته باشند باید تا حدودی سختی و انعطاف پذیری از خود نشان دهند. اگر رنگ پایه مصرف تنها یك هموپلیمر باشد دو خاصیت متفاوت فوق به خوبی مشاهده نخواهد شد. از این رو در خیلی از موارد كاربردی رنگ، سیستم رنگ پایة مخلوط یعنی كوپلیمرها یا ترپلیمرها، مورد استفاده قرار می گیرند تا بین سختی و انعطاف پذیری فیلم هماهنگی بهتری حاصل شود.

رنگپایه ها :

رنگپایه اجزای پلمیری در فرمولبندی روكش هستند كه فیلم را حفظ می كنند. در حقیقت رنگپایه ذرات رنگدانه را در فیلم با یكدیگر نگه می دارد. چنانچه روكشی رنگدانه یا رنگدانه یار نداشته باشد در این صورت رنگپایة روكشی براق و شاید هم شفاف ایجاد می كند. همانطور كه در قسمتهای قبل گفته شد رنگپایه ها می توانند تبدیل پذیر ( قابل مقایسه با گرمای سختها ) یا تبدیل ناپذیر ( قابل مقایسه با گرما نرم ها ) باشند.

1- روغن های خشك :

روغن های خشك شونده :

به روغن های گفته می شود كه اسیدهای چرب آنان كه اغلب 18 گزینه هستند دارای بندهای دوگانة مجزا و مجاور هم بوده كه بنابراین زمان خشك سریعی داشته و به روغن های سخت نیز معروفند از روغن های خشك شونده می توان تانگ یا چوب چینی، اتیسیكا، بذرك و كوچك آب داده و ساردین ( یا ماهی ) را نام برد.

| نوع اسيد چرب | تعداد كربن |

| پلامتيك | 16 |

| استئاريك | 18 |

| اولئيك | 18 |

| ربسي نولئيك | 18 |

| لينولئيك | 18 |

| لينولئيك | 18 |

| لبسائيك | 18 |

روغنهای نيمه خشك شونده

| پلاتيك | 16 |

| استئاريك | 18 |

| اولئيك | 18 |

| لينولئيك | 18 |

روغنهای طبیعی به مدت صدها سال به عنوان تشكیل دهنده فیلم و رنگپایه در ساخت رنگ مصرف می شدند. روغنهای خشك كن، روغنهای گیاهی یا روغن ماهی هستند.

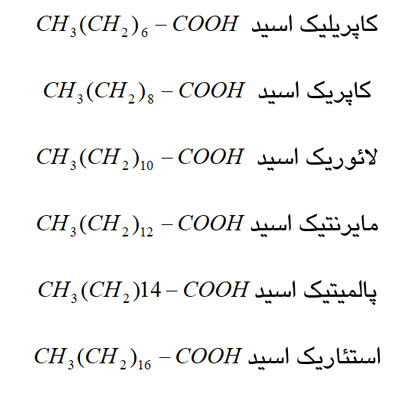

در تری گلیسریدهای فوق اسیدهای چرب اشباع شده، اشباع نشده و پلی اشباع نشده وجود دارند. مثالهایی از انواع این اسیدها چرب عبارتنداز :

روغنهای تری گلیسیردی كه اسیدهای چرب اشباع شده زیاد دارند به هنگام قرارگیری در معرض هوا فیلم تشكیل نمی دهند و روغنهای خشك نشونده نلمیده می شوند. این روغنها در رنگها فقط به صورت مخلوط با روغنهای خشك كن مصرف می شوند. اسیدهای چرب اشباع نشده، مخصوصاً پلی اشباع نشده، به تنهایی عمل خشك كردن روغن را انجام داده و فیلم تشكیل می دهند ( اسید چرب پلی نشده اسیدی است كه بیش از یك پیوند اشباع نشده دارد). روغنهای خشك كن از طریق تشكیل پیوندهای عرضی اكسیداسیون در بین اجزاء پلی اشباع نشده انواع ملكولهای تری گلیسرید، فیلم تشكیل می دهند.

روغنهای خشك كننده به خاطر دارا بودن ساختار متفاوت فیلمهائی با خواص متفاوت تشكیل می دهند. روغن بذرك، روغن تونگ، روغن درخت گردوی آمریكایی، و روغن ماهی مثالهایی از روغنهای خشك شونده هستند كه مصرف عام دارند، وقتی كه یك خشك كن ( معمولاً صابون كبالت ، منگنز یا سرب ) به این روغنها افزوده می شود و در مقابل هوا قرار می گیرند به سرعت فیلم تشكیل می دهند.

2ـ رنگپایه های اولئورزینی :

این رنگپایه ها در ساخت جلاها بكار می روند و از پخت نمودن میزان معینی از روغن طبیعی خشك شونده با مقدار معینی از رزین در یك راكتور بزرگ بدست می آیند. فرآیند پخت جرم مولكولی را افزایش داده و مجب سازگاری روغن و رزین می گردد. بین روغن و رزین نوعی كوپلیمر تشكیل می شود. در ضمن این محصول در یك حلال رقیق و آبكی قابل حل خواهد شد. پس از فرآیند پخت، محصول اولئورزینی توسط یك حلال رقیق می گردد. )

ـ طول روغن : بسیاری از خواص نهایی جلا با نسبت روغن به رزین تعیین می گردد. اگر نسبت روغن به رزین بالا باشد سرعت خشك شدن كند شده نرمی بیشتر می شود، انعطاف پذیری بالا رفته و درخشندگی كاهش می یابد. چنانچه نسبت روغن به رزین كم باشد سرعت خشك شدن، سفتی و نیز درخشندگی افزایش می یابد.

ـ انواع رزینها : در ساخت جلاهای اولئورزینی انواع گوناگونی از رزینها مورد استفاده قرار می گیرند. این رزینها عبارتند از :

ـ رزینهای پلی ترین .

ـ رزینهای پترولیوم

ـ رزینهای كومارن ایندن

ـ كلوفانهای صمغ

ـ كلوفانهای چوب

ـ كلوفانهای روغن تال

ـ كلوفانهای صابونی

ـ استرهای كلوفانی

ـ رزینهای فنولیك نوالاك

ـ رزینهای فنولیك بهبود یافته باكلوفان

3ـ آلكیدرزینها :

این رزینها از واكنش یك اسید چند ظرفیتی با یك پلی ال و یك اسید چرب یك ظرفیتی ( یا روغن ) بدست می آیند. كلمه آلكید از دو بخش ‹‹ ال ›› یعنی الكل و ‹‹ كیده ›› كه از اسید گرفته شده تشكیل گردیده است.

معمولترین مثال برای آلكید رزین واكنش پلیمریزاسیون تراكمی گلیسرین، انیدرید فتالیك واسید چرب میباشد. گلیسرین با سه گروه هیدروكسیل سه عاملی و انیدرید فتالیك دو عاملی شناخته می شوند. لذا واكنش پلیمریزاسیون تراكمی این دو ماده قبل از كامل شدن واكنش تراكمی می تواند ژل شود. ولی با افزایش یك اسید چرب یك ظرفیتی، تشكیل پلیمری تقریباً خطی امكانپذیر می گردد. چنانچه میزان اسید چرب كافی باشد پلیمر فوق در حلالهای آلیفاتیك قابل حل می گردد. هر چند كه در تولید آلكید رزینها انیدرید فتالیك به عنوان اسید چند ظرفیتی از بقیه اسیدها رایج تر است اما اسیدهای زیر نیز مورد استفاده قرار می گیرند.

ـ ایزوفتالیك اسید

ـ ترفتالیك

ـ تری ملتیك انیدرید

ـ مالئیك انیدرید

عیب كاربرد الكیدها آن است كه فیلم آنها فاقد مقاومت شیمیائی است. الكیدها و پلی استرهای اصلاح شده، نمی تواند مقاومت قلیایی بالایی داشته باشند ( از طریق هیدرولیز تجزیه می شوند ). آلكیدهای رایج بسته به حلالهای آلی كه دارند ممكن است مسائل آلودگی محیط زیست نیز ایجاد كنند.

4ـ اكریلیكها :

این گروه رنگپایه از سال 1950 خیلی رایج شده است. یكی از دلایل كاربرد زیاد آنها شفافیت ذاتی، پایداری و مقاومت در برابر زرد شدن می باشد. اكریلیكها هم در روكشهای پایه حلالی و هم در رنگهای لاتكس مقبولیت زیادی كسب كرده اند. پلیمرهای اكریلیك یكی از پر مصرف ترین رنگپایه ها در صنعت روكش هستند.

5ـ رزینهای وینیل :

در صنعت روكش معمولاً رزینهای وینیلی اشاره به پلی وینیل استات و پلی وینیل كلراید دارند. امروزه پلی وینیل استات در رنگهای لاتكس داخلی و بیرونی كاربرد زیادی دارد. اغلب هموپلیمرهای وینیل استات كه از طریق فرآیند امولسیون پلیمریزه می گردند به تنهایی قادر به مجتمع نمون ذرات كلوئیدی لاتكس در دماهای معمولی در یك فیلم پیوسته نیستند. از این رو اكثر امولسیونهای پلی وینیل استات را كه در صنعت رنگ مصرف می شوند با منومر نرم كننده دیگری مانند دی بوتیل مالئات، 2ـ اتیل هگزیل اكریلات، 8ـ بوتیل اكریلات، دی بوتیل فومارات، ایزو دودسیل اكریلات، یا اتیل الكریلات صورت كوپلیمر در می آروند. كوپلیمر های وینیل استات ـ اتلین نیز كه با پلیمریزاسیون تحت فشار تولید می شوند در رنگها مصرف می شوند.

6ـ رنگپایه استایرن ـ بوتادی ان :

این پلیمرها در مواردی مثل رنگهای لاتكس داخل خانه ها مورد استفاده قرار می گیرند. منومر اصلی ‹‹ استایرن ›› می تواند بوسیله فرایند محلول، امولسیون یا سوسپانسیون پلمیزه شود. درست همانند سایر پلمیرهایی كه قبلاً توضیح داده شدند ( PMMA,PVAC, PVC ). هموپلیمرهای استایرن به سختی قادر به تشكیل یك فیلم پیوسته از یك لاتكس هستند.

7ـ رزینهای پلی اورتان :

بسیاری از جلاها بر پایه این رزینها قرار دارند چون از لحاظ خصوصیات چقرمه اند، قابلیت انعطاف دارند، مقاومت زیاد در برابر خوردگی دارند، به فیلم چسبندگی خوبی می دهند و در ضمن توانایی سفت شدن در حرارت بالا را دارند.

نوع تغییر یافته با روغن:

این نوع جلاها بر پایه پلی اورتان اصلاح شده با الكید قرار دارند. اینگونه سیستمها را اغلب ‹‹ پلی اورتان ـ آلكیدها ›› یا به طور ساده تر ‹‹ اورآلكید ›› نیز می نامند.

پری پلمیرهای پخت شونده با رطوبت :

اینها سیستمهای پلی اورتن تك بسته ای هستند كه وقتی در معرض رطوبت موجود در هوا قرار می گیرند پخت می شوند.

ایزوسیاناتهای بلوكه شده:

در این سیستم، یك پلی ال در سیستمی بسته با دی ایزوسیاناتی مثل TDI واكنش می دهد تا محصول افزایش با ایزوسیانات تشكیل شود.

8 ـ پخت های كه رطوبت كاتالیست آنهاست:

این فرآیند شبیه سیستم تك بسته ای قابل پخت با رطوبت است كه قبلاً توضیح داده شد، با این تفاوت كه در این سیستم یك كاتالیزور آمین نوع سوم مثل N و –N دی متیل اتانل آمین را درست قبل از استفاده افزوده می شود تا زمان پخت كوتاهتر شده و دانسیته پیوندهای عرضی افزایش یابد و مقاومت شیمیائی فیلم بهتر گردد.

9ـ سیستم های دو جزئی :

این سیستم ها، سیستم پلی اورتان دو بسته ای می باشند. یكی از بسته ها حاوی ایزوسیانات با فراریت كم می باشد كه ممكن است پلی ایزوسیان اورات باشد.

10ـ رزین های اپوكسی :

تقریباً نصف رزینهای اپوكسی تولید شده در امریكا در صنعت روكش مصرف می گردد. دلائل كاربرد زیاد رزین های اپوكسی، مقاومت شیمیائی زیاد، استحكام چسبندگی زیاد فیلم آنها و توانائی چقرمه شدن در عین انعطاف پذیری می باشد.

11ـ آمینورزینها :

این اصطلاح عموماً برای رزین های اوره ـ فرمالدئید ( U F ) و ملامین فرمالدئید ( MF ) به كار می رود كه در صنعت روكش به عنوان رنگ پایه مورد استفاده قرار می گیرند. یكی از كاربردهای معمول این روكش ها در ظروف آشپزخانه و كابینت های فلزی، قطعات فلزی و غیر می باشد.

12ـ رنگپایه های سلولزی :

این رنگ پایه ها اساساً در لاك ها مورد استفاده قرار می گیرند. علت مصرف آنها برای این منظور آن است كه كلیه مزایای یك لاك را مثل سرعت خشك شدن در دمای معمولی و عمر نامحدود نشان می دهند.

حلالها :

1ـ مقدّمه :

یكی دیگر از مهمترین اجزائی فرمولبندی رنگها وروكشها حلالها می باشند. حلال محمل سیالی است كه رنگپایه را در خود حل نموده و امكان تشكیل فیلمی مرطوب از رنگ پایه را بر روی سطح زمینه فراهم می كند، سپس حلال تبخیر می شود و فیلم جامد محافظ را باقی می گذارد. در مورد روكش های تبدیل ناپذیر، تشكیل فیلم منحصراً به تبخیر حلال بستگی دارد. البته در مورد روكش های تبدیل پذیر نیز حلالها به منظور اعمال رنگپایه بر روی سطح به كار می روند؛ در هر حال فراریت حلال در اینجا یكی از شرایط ضروری جهت ایجاد یك فیلم سخت و محافظ و مفید می باشد.

2ـ خواص مهم :

شش خاصیت مهم زیرپارامتهای هستند كه باید در انخاب یك حلال مد نظر قرار گیرند.

1- حلالیت

2- فراریت

3- بو

4- سمی بودن

5- آتشگیری

6- قیمت

ساختمان شیمیائی یك حلال قدرت انحلال رزین انتخابی را تعیین می كند.

3ـ حلالهای هیدروكربنی :

این گروه معمولترین حلالهایی هستند كه در رنگها به كار برده می شوند. حلالهای هیدروكربنی سه دسته از تركیبات را شامل می شوند : پارافین ها ، نفتنها و آروماتیك ها. اغلب حلالهای H.C ( هیدروكربنی ) كه امروزه در صنعت رنگ سازی به كار می روند ماهیتاً آلیفاتیك هستند كه معمولاً نرمال پارافین ها و ایزوپارافین ها را شامل می شوند. بعضی از حلالهای H .C نیز كسری از نفتنها ( پارافین های حلقوی ) و آروماتیك ها را دارند كه قدرت حلالیت آنها را بهبود می بخشد، ولی مسئلة بو را زیاد می كنند.

4ـ حلالهای آروماتیك :

این حلالها اساساً حاوی اجزای آروماتیك مانند تولوئن و زایلن هستند. معمولاً این حلالها به صورت مخلوط با سایر حلالها مورد استفاده قرار می گیرند.

5ـ حلالهای استری :

این حلالها معمولاً بوی شیرین و مطبوع دارند، مانند متیل استات، اتیل استات و بوتیل استات. این حلالها معمولاً به انحلال رنگ پایه های مانند استات سولز كمك می كنند.

6ـ كیتونها :

این حلالها از قدرت حلالیت قوی تری برخوردارند. مثالهایی از این گروه می تواند متیل كتون (MEK )، متیل ایزوبوتیل كتون (MIBK ) واستن باشد.

7ـ الكلها :

این حلالها معمولاً در مخلوطهای حلالی مشترك بكار می روند، متانول ( الكل چوب ) فرارترین آنهاست ( برای بسیاری از كاربردهای رنگ بسیار سمی و فرار است ). وقتی این حلال با نیتروسلولز بكار می رود قدرت حلالیت خوبی نشان می دهد.

8ـ ترپن ها :

مصرف این حلایها به خاطر گران تر بودن رو به كاهش است. این حلالها اغلب از چوب درخت كاج بدست می آیند.

برای دانلود فایل ورد طرح توجيهی راه اندازی کارخانه رنگ سازی و تولید رنگ کلیک کنید.

رنگدانه ها

1ـ مقدمه :

رنگدانه به منظور ایجاد رنگ مطلوب به امیزه افزوده می شود. رنگدانه های سفید با انعكاس تمام طول موجهای نور مرئی ظاهر سفیدی به آمیزه می بخشند. رنگدانه های سیاه تمامی طول موجها را بطور یكسان جذب می كنند. از طرف دیگر یك رنگدانه خاص، از طریق جذب انتخابی و انعكس مقاومت طیف نور مرئی رنگ مطلوب را ایجاد می كند.

2ـ رنگدانه های سفید :

این رنگ دانه ها بدون رنگ هستند، به عبارت دیگر هیچ طول موجی از نور را جذب نمی كنند. در حقیقت وقتی خیلی از ذرات این رنگدانه ها برای تشكیل یك ماده جامد با هم مخلوط می شوند و توده ای هموژن درست می كنند، باید حالت روشن داشته باشند نه سفید. رنگ سفید ناشی از انعكاس نور و نفوذ نور منعكس شده به سطح تماس ذرات با زمینه پلمیری می باشد. هر چه ذرات كوچكتر باشند و بین ضریبهای شكست ذرات رنگدانه و زمینه پلمیری اختلاف بیشتری باشد شئی سفیدتر به نظر می آید.

3ـ رنگدانه های سیاه :

این رنگ دانه ها تمامی طول موجهای نور مرئی را جذب می كنند. معمولترین رنگدانه سیاهی كه مصرف می شود دوده است. البته از لحاظ پخش شوندگی یكی از مشكل ترین رنگدانه ها می باشد.

4ـ رنگدانه قرمز ( طول موج nm610ـ700 ) :

اكسید آهن قرمز Fe2O3 شاید معمولترین رنگدانه قرمز معدنی باشد كه در رنگها مصرف می شود، چون این رنگدانه معدنی پایداری حرارتی و نوری عالی نشان می دهد. ولی به خاطر داشتن وزن مخصوص نسبتاً بالا مسئله ته نشین شدن را دارد .

5ـ رنگدانه نارنجی ( طول موج nm610 ـ590) :

رنگدانه های نارنجی معدنی نیز مانند رنگدانه های قرمز معدنی ، پایداری نور بهتری دارند و به همین دلیل مصرف می شوند . این نوع رنگدانه های معدنی عبارتند از : نارنجی كروم Pbo,Pbcro4 و نارنجی مولیبدات ( مخلوطی از كرومات سرب ، مولبیدات سرب و سولفات سرب ). عیب عمده این رنگدانه ها سمی بودن بسیار زیاد آنهاست كه مصرف آنها را محدود می كند.

6ـ رنگدانه زرد ( طول موج nm 590ـ570 ) :

اكسید آهن آبدار Fe2O3,H2O به عنوان رنگدانه زرد رنگدانه مناسبی است، قیمت آن ارزان است و در مقایسه با بقیه رنگدانه های زرد، زیاد سمی نیست. از طرف دیگر مصرف ان با مشكل ته نشینی همراه است . دیگر رنگدانه های زرد معدنی كه مصرف می شوند عبارتند از : روی كروماتها، مانند زرد روی 4Zno.K2O.4cro3.3h2o ، سرب كرومات Pbcro4 و زرد كادمیم (CDS). كلیه رنگدانه های فوق سمی هستند.

7ـ رنگدانه های سبز ( طول موج nm 570ـ500 ) :

رنگدانه های سبز معدنی كه معمولاً مصرف می شوند اغلب بر پایه تركیبات كروم هستند رنگدانه معروف ‹‹ سبز سرب كروم ›› مخلوطی از سرب كرومات Pbcro4 و آبی آهن KFe[Fe(cn)6] به نسبتهای مختلف تا رسیدن سایه های متفاوت . اكسید كروم Cr2O3 و اكسید كروم آبدار Cr2O3,H2O نیز به عنوان رنگدانه های سبز مصرف می شوند.

8ـ رنگدانه های آبی ( طول موج nm 500ـ450 ) :

این رنگ معمول توسط سه رنگدانه آبی ایجاد می شود . اولترامارین آبی استحكام ته رنگ ضعیفی دارد ولی وقاومت حرارتی آن خوب است . اولترامارین آبی (3Na2o3.3Al2o3.6Sio2.2Na2s) كلمیلكس سدیم آلومینیوم سولفوسیلیكات می باشد كه از حرارت دادن مخلوطی از خاك رس چینی ، سدیم كربنات ، سیلیكا و گوگرد بدست می آید.

9ـ رنگدانه یارها :

این پركننده های معدنی با قدرت پوششی كم ( ضریب شكست كم ) در وهله اول برای كاهش قیمت فرمولبندی رنگ ، كاهش درخشندگی ، و بعضی مواقع تنظیم ویسكوزیته بكار می روند ، رنگدانه یارهای معمول عبارتند از :

كلسیم كربنات ـ خاك رس ـ خاك رس تكلیس شده ـ میكا ـ تالك ـ كلسیم سولفات ـ سلیكاها .

انواع كربناتهای كلسیم ، ظاهری سفید و قیمتی ارزان دارند .

افزودنیها :

همانطور كه قبلاً ذكر شده افزودنیها موادی هستند كه با غلظتهای نسبتاً كم به فرمولبندی رنگ افزوده می شوند تا یك سری خواص معین به روكش بدهند . در این مبحث تمام این مواد افزودنی به طور مفصل بررسی می شوند .

1ـ خشك كننده ها :

خشك كننده ها موادی هستند كه با آلكیدها یا روكشهای پایه روغنی بكار می روند تا خشك شدن اكسیداسیونی فیلم را شتاب دهند . این خشك كننده ها معمولاً صابونهای فلزات واسطه هستند كه بیش از یك حالت اكیداسیون دارند .

2ـ مواد ضد پوسته كننده :

این افزودنیها برای جلوگیری از تشكیل پوسته های جامد بر روی سطح رنگ به هنگامی كه در قوطی هستند ، بكار می روند . پوسته فوق از طریق پیوندهای عرضی اكسیداسیونی در سطح رنگ تشكیل می شوند . چنانچه پوسته تشكیل شده قبل از بهم زدن رنگ به طور كامل خارج نشود ، تكه ها و ذرات پایدار پوسته به صورت لخته در رنگ باقی می مانند .

3ـ ضخیم كننده ها و تیكسوتروپها :

اغلب رنگها برای موثر بودن باید دارای ‹‹ تنه ›› یا ‹‹ غلظت ›› باشند تا رنگدانه ها در طول نگهداری رنگ ته نشین نشوند و یا پس از مصرف رنگ ریزش نكنند . از طرف دیگر رنگ نباید خیلی غلیظ باشد ، چون موقع كار با برس یا اسپری ، مصرف كننده دچار مشكل می شود . خواص سیالی فوق ( رئولورژی ) به رنگپایه ها ، حلالها ، و رنگدانه های مصرفی بستگی دارند ؛ در هر حال جهت كمك به تنظیم خواص سیالی مورد نیاز ، فزودنیها غلیظ كننده یا تیكسوتروپ نیز توسط فرمولبندی بكار می روند .

4ـ آفت كشها :

این مواد به عنوان ضد قارچ و ضد كپك و برای مقابله در برابر رشد میكروارگانیزمها بر روی سطح فیلم خشك شده ، هم در رنگهای پایه حلالی و هم در رنگهای مائی بكار برده می شوند . این مواد در رنگهای لاتكس پایه آب نیز به عنوان محافظ در برابر تجزیه بیولوژیكی غلیظ كننده ها و سایر اجزاء روكش بكار می روند . بعضی از مواد آفت كش ممكن است منحصراً به عنوان حفاظت بكار می روند ، تعدادی به عنوان ضد قارچ و ضد كپك و بعضیها نیز برای هر دو منظور مورد استفاده واقع می شوند .

5ـ كندكننده های خوردگی :

همانطور كه قبلاً ذكر شده ، یك زمینه فلزی با فرآیند اكسید شدن و با مكانیسم الكتروشیمیایی خورده می شود . خوردگی بر روی سطح فلز و در ‹‹ سلهای موضعی ›› كه حاوی كاتد و آند می باشند ، اتفاق می افتد . خوردگی همواره در آند رخ می دهد نه در كاتد : از این اصل مهم جهت بازدارندگی خوردگی در سطح فلز بهره برداری می كنند .

6ـ دیرسوزكننده ها :

به طور كلی این مواد در روكشها جهت كاهش خط آتشگیری بكار برده می شوند . برای كسب اطلاعات بیشتر به بحث دیر سوز كننده ها در فصل صنعت پلاستیك مراجعه شود .

7ـ نرم كننده ها :

این مواد مایعاتی غیر فرار هستند كه منظور كاهش دمای شیشه ای شدن رنگپایه ها و ایجاد فیلمی انعطاف پذیر ( كمتر شكننده ) به رنگ افزوده می شوند . نرم كننده ها وظیفه خود را با شكستن نیروهای بین زنجیری رنگپایه و آزادتر كردن آنها انجام می دهند .

8ـ مواد فعال كننده سطح (Surfactants ) :

این مواد برای صنعت رنگ ، مخصوصاً روكشهای پایه آبی ، بسیار مهم هستند و با عنوان Surface-active-agents شناخته می شوند . بطور كلی یك مولكول فعال سطح حاوی گروه لیپوفیلی ( روغن دوست ) و گروه هیدروفیلی ( آب دوست ) می باشد .

مواد امولسیون كننده :

این مواد ، فعال كننده سطح هستند كه در مرز میان مایعات مختلف معمولاً در مرز بین یك روغن و آب ، كشش را كاهش می دهند . با استفاده صحیح از یك ماده فعال كننده سطح در سیستم آب ـ روغن ، یك امولسیون ناشی از پراكنده شدن روغن در آب می تواند تشكیل شود و به همان حالت باقی بماند .

9ـ كف زداها :

اینها مهمترین افزودنیها هستند كه برای جلوگیری از تشكیل حباب بكار می روند . از لحاظ فنی ، در حقیقت اگر افزودنی فوق از تشكیل حباب یا كف جلوگیری كند یك ماده ‹‹ ضد كف كننده ›› می باشد. از طرفی اگر ماده افزودنی پس از تشكیل حباب آنرا خراب كند .

11ـ مواد منعقد كننده :

این مواد در رنگهای لاتكس بكار می روند تا در جریان خشك شدن رنگ با پیوند دادن ذرات به یكدیگر ، تشكیل فیلمی پیوسته را گسترش دهند. این مواد به عنوان نرم كننده های موقت عمل نموده و پس از تشكیل فیلم تبخیر می شوند .

11ـ پایدار كننده های ذوب و انجماد :

این مواد در رنگهای لاتكس برای جلوگیری از انجماد بكار میبرند ، مخصوصاً در رنگهایی كه در بازارهای تجاری به فروش می رسند. در رنگهای لاتكس وقتی محیط آبی در دماهای پایین یخ می زند لایه محافظتی كه توسط ماده پراكنده كننده در اطراف ذرات در داخل آب تشكیل شده ، تخریب می گردد . این امر به انعقاد ذرات منتهی می شود .مواد انعقادی كه قبلاً مورد بحث قرار گرفتند، این وضعیت را بدتر می كنند، چون آنها ذرات كلوئیدی را نرم كرده و بهم پیوستن ذرات را تسهیل می كنند . پایدار كننده های ذوب ،نقطه انجماد آب را پایین می آورند.

12ـ مواد ضد زنگ :

این مواد نباید با بازدارنده های خوردگی اشتباه شوند. بازدارندههای خوردگی برای محافظت زمینه فلزی در مقابل خورده شدن پس از كاربرد رنگ افزوده می شوند. یك ماده ضد زنگ ماده ای است كه برای كمك به حفاظت ظرف محتوی رنگ لاكتس پایه آبی بكار برده می شود.

13ـ بافرهای PH :

این مواد PH یك رنگ لاكتس را تنظیم می كنند. پایداری یك رنگ لاكتس می توانند كاملاً به PH حساس باشد. مواد آنیونی فعال كننده سطح برای اینكه مؤثر باشند ممكن است به محدوده خاصی از PH نیاز داشته باشند. غلیظ كننده ها نیز به PH حساس هستند.

توضیحات تكمیل كننده :

مكانیزم تشكیل فیلم یكرنگ :

اصولاً فیلم تریك رنگ به طرق مختلف از قبیل برس ، پیستوله ، رولر و غیره برروی یك جسم تشكیل میگردد كه تبدیل حالت مایع آن به حالت جامد ، یك فیلم خشك بوجود می آید و عملاً این رزینها هستند كه تحت مكانیزمهای مختلفی از قبیل انواع پلیمریزاسیون و یا تبخیر حلال از حالت مایع به حالت جامد در می آیند . رنگهای حاصل دارای خواص فیزیكی متفاوتی بوده كه بعضی نرم و انعطاف پذیر و بعضی محكم و قوی و بعضی دیگر سخت و شكننده میباشند .

شناخت كافی خواص ملكولهای قطبی و غیر قطبی تأثیر مثبت زیادی در ارائه فرمولاسیون رنگها دارد . درجة وضعیت ملكولهای مواد ترموپلاست نشانة قدرت نیروهای جاذب بین مولكولی و در نتیجه اندازه قدرت فیلم تشكیل شده از آنهاست و هچنین انحلال پذیری مواد رنگی نیز به درجة قطبیت آنها بستگی دارد . عموماً مواداز حلالهای قطبی و مواد غیر قطبی از حلالهای غیر قطبی ( بادر نظر گرفتن وزن ملكولی نسبی ) قابل حل هستند مثلاً سلولز حجمی است قطبی كه بعلت داشتن وزن مولكولی زیاد در آب نیز قطبی است ، نه تنها حل نشده است بلكه ایجاد تورم و آماس می كند . عامل قطبیت برچسبندگی فیلم متشكله بر سطح نیز اثر مستقیم دارد . جهت بهتر مشخص شدن این مطلب بشرح و تفسیر پدیده دوران می پردازیم .

اگر اندكی از یك محول رقیق اسید چربی را برروی آب بریزید ، عاملهای كربوكسیلیك ملكولهای اسید چرب كه قطبی هستند به طرف آب كه قطبی است دوران می نمایند كه این امر ناشی از وجود جاذبة قوی بین مولكولهای قطبی اسید چرب و آب می باشد و از طرفی مابقی مولكولهای اسید چرب ( منهای عامل كربوكسیلیك ) چرخشی به طرف عكس آب ( هوا ) خواهند داشت . مكانیزم فوق الذكر از علل چسبندگی رنگها به سطح مورد نظر می باشد بدین صورت كه وقتی رنگی مصرف می شود چرخش مولكولی صورت خواهد گرفت تا از تبخیر سریع قبل از تشكیل نهایی فیلم جلوگیری كند . بهمین خاطر است كه اضافه شدن مقداری از مواد دربردارنده مولكولهای قطبی در یك فرمول رنگ چسبندگی را نسبت به سطح فلز بدلیل اینكه عاملهای قطبی تمایل بسوی سطح قطبی را دارند زیاد را می نمایند و بدلیل مشابه از رنگهایی بعنوان رنگ مقاوم در مقابل نم و رطوبت استفاده می شود كه محتوی عاملهای قطبی نباشد زیرا كه عامل قطبی به طرف آب دوران نموده و در نتیجه نیروی جاذبة بین مولكولی كم و فیلم ضعیف می گردد و در صورتی كه به عكس فیلم ترموپلاست حاصل از عوامل غیر قطبی در آب حل نخواهد شد و از این رو مقاومت خوبی در مقابل آب خواهد داشت . هر چند ممكن است در حلالهای غیر قطبی حل شوند .

رنگها كه با پلمیرهای سنگین ساخته می شوند چسبندگی كمتری نسبت به سطوح صاف و صاف فلزی از رنگهایی كه با پلمیرهای سبك ساخته می شوند دارند زیرا كه بیشتر قدرت نیروی واندرو والسی آنان بین خود مولكولها و سطح تماس افزایش معمول مقداری پلاستی سایزر رزین و یا غیره كه ملكولهای كوچكتری دارند . چسبندگی را افزایش داده اما در عوض از قدرت و استحكام فیلم می كاهد .

فعالیت یك ملكول یا یك پلیمر بستگی به تعداد گروههای فعال كه در ساختمان شیمیایی آن دارد بكار رفته است .

رزینها :

حداكثر رزین ها از مواد آلی كربن ـ هیدروژن و عناصر دیگر از قبیل اكسیژن ـ نیتروژن و یا كلر تشكیل شده اند كه نوع و ترتیب این عناصر نوع ملكول از قبیل هیدروكربنی و آستری و رایتری و آمیدی و یا غیره را تعیین می نماید ، شیمیستهای رنگ و رزین می بایستی آشنایی كامل با خواص شیمیایی رزینها از قبیل فانكشنالیتی ذرات مقابل آب ، باز ، حلال مربوطه و غیره در ارائه فرمول یك رنگ داشته باشند.

نوع و درجة پلیمریزاسیئن اثر مستقیمی بر انحلال پذیری رزینها و بر خواص فیزیكی فیلم حاصل دارد . یك فیلم سخت و یكنواخت از ملكولها با مونومرهای بزرگ شده تشكیل شده تا از مولكولها و مونومرهای كوچك مثلاً یك مولكول سنگین و محكمتر و سخت تراز یك پلیمر سبك با مونومرهای یكسان است . اما متأسفانه پلیمرهای سنگین قابلیت انحلال پذیری كمتر و محلول غلیظ تری از پلیمرهای سبك دارند. بدین ترتیب پلیمرهای سنگین به حلال بیشتری از پلیمرهای سبك جهت رسیدن به ویسكوزینه نیاز یكسان دارند و از آنجا كه مصرف بیشتر حلال جهت رساندن ویسكوزینه رنگ به یك ویسكوزینة قابل قبول اسپری درصد پیگمان را در محلول پایین می اورد . لذا جهت تشكیل یك فیلم با ضخامت معین به مصرف بیشتری از رنگ با پلیمرهای سنگین نیاز است كه این امر با استفاده بیشتر از رنگ و حلال باعث افزایش قیمت می گردد كه بی شك مقرون به صرفه نیست .

مطالعه عوامل مهم تشكیل دهنده فیلم دلالت بر این می كند كه ساختمان یك فیلم از اجتماع ملكولی با شكل و اندازه های گوناگونی تشكیل شده است . بنابراین باید نیروهایی را كه از تركیب اتمها بهم تشكیل ملكولی و از تركیب مولكول ها بهم تشكیل اجتماع مولكولی و از تركیب اجتماع ملكولی تولید فیلم می نمایند را مد نظر داشته و یك مطالعة دقیق بر روی این نیرو ها انجام داد.

پیگمانها در صنایع رنگ سازی رل مهمی را از قبیل ایجاد رنگ ، پوشش ، براقیت ، سختی ، مقاومت ، حفاظت ، خمش ،چسبندگی و غیره را ایفا می نماید كه در آستریها و رنگهای رویه مصارف بسیار دارد.

ـ سیلر : فی ما بین آستری و رنگ رویه جهت افزایش چسبندگی بهتر و بیشتر آستری و رنگ رویه و همچنین افزایش ضخامت فیلم بكار می رود .

ـ آستری : عملكرد اصلی آن بیشتر در حفاظت از یك سطح است تا تزئین آن عملاً مات بوده و درصد پیگمان آن خیلی زیاد است . هدف اصلی استفاده از یك آستری، صاف و یكنواخت نمودن سطوح و حفاظت آنان در مقابل زنگ زدگی می باشد . بتونه ها ، سیلرها ، و استرها همگی از یك گروهند .

ـ رنگ رویه : كه به صورت مات و براق بوده و برروی سطوح آستری دار جهت هر دو منظور حفاظتی و تزئینی استفاده می گردد . تولید و فروش موفق رنگهای ساختمانی و صنعتی تابعی از شناخت كافی مواد اولیه، پروسه ساخت، نوع كاربرد و استفاده رنگ و بعلاوه یكسری خواص جانبی دیگر كه در رابطه با سه اصل فوق هستند آنچه را در حد فرمول است می بایست در هنگام ارائه یك فرمول و آزمایشگاه مربوطه به آن دربارة پیگمانها بدانند عبارتند از : ضریب شكست ـ اندازة ذرات ـ شكل ذرات ـ قدرت جذب روغن ـ براقیت ـ قدرت پوشانندگی ـ درجة مقابله با رطوبت پذیری و پخش شوندگی ـ فام ـ قدت رنگ دهی ـ وزن مخصوص وزن مخصوص ظاهری ـ مقاومت فیزیكی و شیمیایی نسبت به حل كننده ها ـ سرخ فام پذیری یا بلیدینگ ـ فلورینگ ـ فلوتینگ ـ پایداری ـ خاصیت ضد زنگ زدگی و آنچه در رابطه با تمامی مواد اصلی باید بدانند عبارت است از شناخت رزینها ـ شناخت پیگمانها ـ حلالها دایرها یا خشك كننده ها ـ كاتالیستها ـ اضافه كننده ها و نسبت هر پیگمان به یایندر (plb) و آنچه را كه در رابطه با پورسة ساخت باید بدانند عبارت است از : دستگاههای همزن و یا مخلوط كن و آسیابهای نوع پرمیل، داینومیل و غیره و وسایل تنظیم ویسكوزینه ـ تینت ـ شرایط گوناگون جهت ساخت رنگ ـ فیلتر رنگ تولید شده ـ بسته بندی و نگهداری.

انواع رزینهای مصرفی در صنایع رنگسازی :

الف ـ رزینهای ترموپلاست یا تغییر و تبدیل ناپزیر ( non – canvertible ) :

رزینهای ترموپلاست از انواع پلی مرهای خطی هستند كه هیچگونه انشعاب با ( كراس ـ لینكی ) نداشته و از آنجائیكه تحت فشار و حرارت بشكل دیگری در می آیند بدن اینكه خواص مكانیكی و شیمیائی آنان تغییر نماید بدانها تبدیل ناپذیر گویند و عبارتند از :

- رزینهای نیتروسلولزی

- رزینهای وینیلی

- رزینهای سخت

- رزینهای اكرلیك ترموپلاست

- رزینهای كلرنیتید رابر یا كائوچوكلره

- رزینهای نفتی از قبیل پترو ، كومارون ، قیر و غیره

ب ـ رزینهای ترموپلاست و یا تغییر و تبدیل پذیر (anvertible ) :

رزینهای ترموپلاست از نوع پلیمرهای انشعابی و یا كراس ـ لینك كننده بوده و از آنجائیكه تحت فشار و حرارت خواص فیزیكی و شیمیائی آنان تغییر می یابد بدانها ترموپلاست و یا تغییر و تبدیل پذیر گویند .

- رزینهای الكیدی

- رزینهای پلی استر غیراشباع

- رزینهای فنلیك

- رزینهای پلی اورتان

- رزینهای اكرلیك ترموست

- رزینهای اپوكسی

- رینهای آمینی

- رزینهای سیلیكونی

نقشی كه اصولاً رزینها در رنگ ایفاء می كنند عبارتند از :

1- تشكیل فیلم

2- خشك و سخت شدن فیلم

3- شفافیت و براقیت و حفظ آن

4- چسبندگی

5- انعطاف پذیری

6- ضربه خوری

7- مقاومت در مقابل آب ، اسید ، باز و غیره

8- كاهش قیمت نهائی رنگ محصول

ـ امتزاج یا اختلاط پذیری آلكید رزینها و مبنای طول روغن :

- معمولاً الكید رزینهای بلند روغن با نوع متوسط روغن امتزاج پذیر بوده و اما با كوتاه روغن امتزاج پذیدر نمی باشد .

- الكید رزینهای متوسط روغن معمولاً با بلند روغن و كوتاه روغن امتزاج پذیرند و البته بستگی به این دارد كه حد متوسط آنان مایل به بلند باشد یا كوتاه .

- الكید رزینهای كوتاه روغن معمولاً با متوسط روغن مایل به كوتاه امتزاج پذیر بوده و با بلند روغن ها امتزاج پذیر نمی باشد و مخلوط حتی با درصد كمی از كوتاه روغن ها با بلند روغن ها امكان دارد فوراً ژل شود .

- الكیدرزینها معمولاً با رزینهای نیتروسلولزی ، بوتیرات استات سلولز ، آمینوكوپلی مرهای وینیلی و اكرلیك ترموپلاست و رزینهای كلرنیتدرابر امتزاج پذیرند .

ـ مواد اولیه مصرفی در ساخت الكید رزینها :

الكها ، اسیدها ، روغنها ، و اسیدهای چرب آنان ، حلالها ، كاتالیت ها بعضی از مواد اصلاح كننده و غیره از جمله مواد اولیه مهم مصرفی در تولید یك الكلیك رزین می باشند .

ـ رزینهای سلولزی :

رزینهای نیتروسلولزی :

پلی مرهای نیتروسلولزی بعلت داشتن خواص ویژه از قبیل سریع خشك بودن ، مقاومت خوب فیلم حاصل و سختی مناسب مصرف فراوانی در صنایع رنگ سازی دارند. هر چند كه انعطاف پذیری و چسبندگی انان در مقایسه با دیگر رزینها نسبتاً خوب نمی باشد . هر وزن ملكولی رزین های نیتروسلولزی افزایش یابد قدرت فیلم حاصل نیز افزایش و بعكس انحلال پذیری كاهش می یابد و لذا از آنجائیكه وزن ملكولی پلی مرهای سلولزی بالاست چسبندگی آنان بر روی سطوح كم بوده از اینرو جهت افزایش چسبندگی آنان معمولاً از پلاستی سایزرهای رزینی با روغنهای خشك نشونده و یا پلاستی سایزرهای شیمیائی استفاده می نمایند البته نا گفته نماند كه نقش پلاستی سایزرها علاوه بر افزایش چسبندگی و براقیت بیشتر ایجاد یك محلول قابل اسپری می باشد .

اصولاً پوششهای فوری به پوششهائی گفته می شود كه اساساً چه نوع پیگمان دار و چه نوع بدون پیگمان آنان حداقل یك پلی مر خطی سختی را درمحلول خود داشته باشد و به جای واكنشهای اكسیداسیونی و پلی مریزاسیونی ، با تبخیر حلال خشك و سخت گردند ، و از آنجائیكه حلالهای بكار رفته در آنان در درجه حرارتهای طبیعی بدون هیچگونه تغییرات شیمیائی سریع تبخیر می گردند لذا فیلم حاصل از رنگهای فوری در اثنای كمتراز چند دقیقه خشك می گردد ، از مهم ترین رزینیك كه در ساخت رنگهای فوری بكار می روند می توان نیترو سلولز ، اتیل استات سلولز ،كلزنیتیدرابر ، كوپلی مرهای وینیلی واكریلیكهای ترموپلاست را نام برد كه نیترو سلولز از همه آنها مصرف بیشتری دارد ، معمولاً یك رنگ فوری را از نیترو سلولز تهیه می كنند در ساخت رنگهای سخت شونده با مكانیزم تبخیر حلال رزین كلرینیتدرابر بعد از نیترو سلولز مصرف بیشتری از دیگر انواع دارد .

از عیوب رزین نیتروسلولز می توان مقاومت ضعیف آن در مقابل نور و حرارت و در نتیجه تباهی فیلم حاصل و خاصیت شدید آن به سوختن را نام برد .

استفاده از پیگمان بهمراه رزینهای نیتروسلولزی به مقدار زیادی بر مقاومت فیلم حاصل از آنان در مقابل نور می افزاید و از اینرو مصرف رنگهای نیتروسلولزی پیگمان دار بمراتب بیشتر از نوع بدون پیگمان است و در ضمن بعضی نیز جهت افزایش مقاومت رزین های نیتروسلولزی در مقابل حرارت از مقدار كمی اتیل سلولز كه مقاومت بیشتری از نیترو سلولز در مقابل حرارت ، نور آب دارد استفاده می نمایند.

طرز تهیه :

رزین نیترو سلولز مصرفی در صنایع رنگسازی كه شامل عومال نیترات (-cono2) سه نیترو (-con2) در اصل همان نیترات سلولزی می باشد كه به غلط به نیترات سلولز مشهور است و از واكنش سلولز خالص با اسید نیتریك در حضور اسید سولفوریك تهیه می گردد كه حضور اسید بدان خاطر است كه بتوان آب حاصل از واكنش را از محیط خارج تا عمل نیتراسیون بدلخواه صورت پذیرد.

مكانیزم عمل بدین صورت است كه اسید نیتریك با عامل (HO) ئیدروكسیل موجود در مولكول سلولز واكنش نموده و تشكیل یك استر را می دهد در صنعت ، نیترات سلولز را می توان با درصد سبز و رنگهای متفاوت از قبیل 5/10 تا 8/13 درصد تولید نمود و نوعی كه در صنایع رنگسازی مصرف بیشتری دارد نوع با حدود 7/10 الی 2/12 درصد نیتروژن می باشد.

سلولزی كه از آن پلی مرهای سلولزی را تهیه می نمایند خود از اجزای اصلی ساختمان شیمیائی بعضی از درختان و گیاهان از قبیل كاج و پنبه و كتان و غیره می باشد.

در صنعت رزینهای نیترو سلولزی در سه نوع استاندارد SS,AS,RS و درانواع ویكسوزیته یافت می شوند كه در رنگسازی بیشتر از نوع R S بیش از دو نوع دیگر استفاده می گردد.

وزن مولكولی بیشتر یا طول زنجیر بیشتر نیروی واندوالسی بیشتر ـ ویسكوزیته بیشتر ـ میزان خشك شدن سریعتر و فیلم سختری می باشد.

مشخصات سه نوع استاندارد رزین های نیتروسلولزی.

| نوع رزين نيترو سلولز | مقدار درصد نيتروژن | حلال ها اصلي و كمكي | حلال رقيق كننده |

| 1ـ R.S | 2/12 ـ 8/11 | استر . كيتون و اترالكل | ئيدروكربن |

| 2ـ A.S | 7/11 ـ 2/11 | استر .كيتون واترالكلها | الكل ها |

| 3ـ S.S | 1/11 ـ 7/10 | اتانل | ئيدور كربن ها |

از این رو اگر در ساختمان یك رزین نیتروسلولزی درصد نیتروژن كاهش یا متقابلاً درصد گروه ئیدروكسیل افزایش یابد نتیجتاً انحلال پذیری آن در حلالهای قطبی افزایش می یابد و همانطوری كه در جدول فوق مشاهده می شود نوع S .S كه درصد نیتروژن بیشتری دارد ( قطبیت بیشتری دارد ) انحلال پذیری بیشتری در الكلها دارد. بنابراین واضح است كه رزین منونیترو سلولز قطبی تر از دی نیترو سلولز خواهد بود در رنگسازی از نوعی كه درصد نیتروژن بیشتری دارد یعنی R.S استفاده می شود .

هر چه مقدار ازت بیشتر باشد حلالیت آن در حلالهای معمولی تجارتی كند می باشد .

حلالهای مصرفی :

حلالهای اصلی یا فعال مثل :

- لیكتونها ( استن ، فنیل اتیل كتیون ، . . . )

- استرها ( ایتل استات و بوتیل استات )

نیترو سلولز نه تنها در استرها بلكه در كیتون ها نیز به خوبی حل می شود .

كتیون ها معمولاً با قدرت حل كنندگی زیادی ارزان قیمت تر بوده .

حلالهای كمكی یا الكلها :

رزینهای نیترو سلولزی در الكلها به غیر از متانل قابل حل نیستند و اما افزایش مقدار كمكی الكل به حلال اصلی افزایش چشمگیری بر قدرت حلالیت حلالهای اصلی خواهد داشت. استفاده از الكلها به عنوان یك حلال نیتو سلولزی امكان پذیر نمی باشد زیرا :

1- الكلها به تنهائی نمی توانند محلول روشنی از نیترو سولز ایجاد نمایند.

2- الكلها به تنهائی نمی توانند نیترو سلولز را در خود حل نمایند.

3- تبخیر الكلها به تنهائی نمی تواند در ایجاد فیلم یكنواخت و رضایت بخش نقش داشته باشد.

حلالهای رقیق كننده یا غیر فعال :

ئیدروكربنهای الفتیك و آروماتیك : از عمده حلالهای ئیدروكربنی آلفتیك و آرومتیك فنل تولوئن زایلن و نفتا با نقطه اشتعال بالا را نام برد كه به هیچ وجه به تنهائی قادر به انحلال رزینهای نیترو سلولزی در خود نمی باشند و اما از آنجائیكه استفاده از حلالهای فعال و نیمه فعال جهت انحلال رزینهای فوق باعث افزایش قیمت نهائی تولید حاصل خواهد گشت از اینرو جهت كاهش قیمت نهائی از حلالهای غیر فعال نیز جهت رقیق كردن محلول حاصل از انحلال رزینهای نیترو سلولزی در مخلوط حلالهای فعال و نیمه فعال استفاده می شود.

جهت انتخاب یك حلال در ساخت یك حلال فوری می بایستی خواص ذیل را مد نظر داشت.

1- حلالیت

2- سرعت تبخیر

3- بو ـ حداقل مقدار الكل، ئیدروكربن، آلفتیك. گلیكول اتر جهت پایین آوردن

4- سمیت

5- قیمت ـ بسیار مهم جهت تعین فرمول حلال

پیگمان های مصرفی ئر رنگهای نیترو سلولزی :

كار یك پیگمان در یك رنگ معمولاً ایجاد فام دلخواه، پوشش، سختی و حفاظت بایندر در مقابل نور ماوراء بنفش خورشید می باشد. بطور كلی تمامی رنگهای پیگمان دار مقاومت بیرونی بهتری از كلرهای بدون پیگمان دارند دررنگهای فوری بهتر است كه از پیگمان هائی كه قدرت پوشش زیاد و قدرت جذب روغن پایین دارند استفاده شود تا بدین طریق از افزایش ویسكوزیته جلوگیری به عمل آید در رنگهای فوری به علت جلوگیری از افزایش ویسكوزیته از اكستندرها كه اكثر قدرت جذب روغن بالائی دارند استفاده نمی شود مگر در ساخت آسترهای فوری ـ از مصرف پیگمان های بازی حدالامكان خودداری نمائید. زیرا كه ممكن است پیگمان های بازی با عامل نیترات رزینهای نیترو سلولزی وارد واكنش گردیده و تولید گاز اكسید نیتروژن را نمایند و مهم اینكه باعث كاهش انحلال پذری و دیگر خواص نیترو سلولزی گردند.

البته بعصی نیز بجای پیگمان از چیپسهای رنگی كه محلول خشك پوردی پگمانها ـ بایندر می باشد استفاده می نمایند.

استات سلولزی :

از استریفای شدن سلولز با اسید استیك بدست می آید از موارد مصرف به علت داشتن مقاومت خوب در مقابل حرارت ، نور ، عدم زردگرائی و براقیت های میتوان در تهیه پوششهای مصرفی بر سطوح پلاستیكی ، صنایع بسته بندی، فیلم های پلاستیكی، ارلنسپارنت و كاغذ را نام برد.

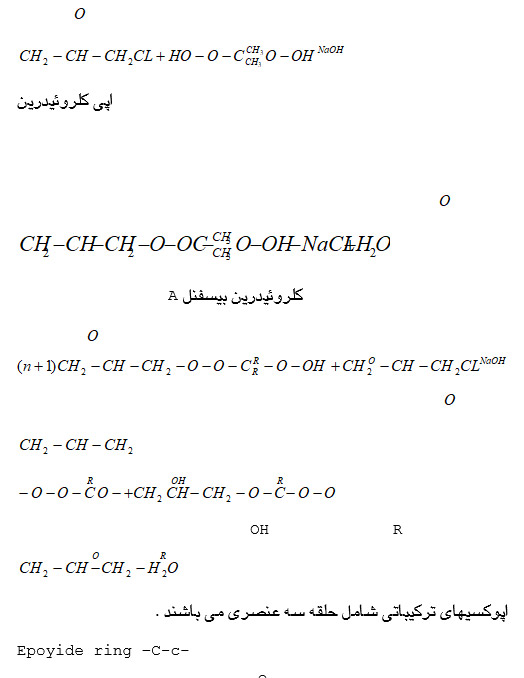

رزینهای اپوكسی :

دو نوع مهم و پرمصرف رزینهای اپوكس عبارتند از رزینهای اپوكسی اتر گلسیدی و رزینهای اپوكسی اولیفینی

1- رزینهای اپوكسی اتر ـ گلسیدی :

رزینهای اپوكسی ایكه از واكنش بیسفنل A ( دی فنلی پروپان ) و اپی كلروئیدرین تهیه می گردند از مرغوبترین نوع رزینهای اتر ـ گلسیدی تهیه می گردند از مرغوبترین نوع رزینهای اتر ـ گلسیدی می باشند كه از واكنش كندنسیونی بیسفنل A و اپی كلروئیدرین در حضور یك قلیا بدست می آیند . البته بیسفنل دیگری بنام بیسفنل F نیز در صنعت یافت می شود كه ویسكوزیته كمتری از بیسفنل A دارد .

رزینهای اپوكسی ایكه از واكنش بیسفنل A ( دی فنلی پروپان ) و اپی كلروئیدرین تهیه می گردند از مرغوبترین نوع رزینهای اتر ـ گلسیدی تهیه می گردند از مرغوبترین نوع رزینهای اتر ـ گلسیدی می باشند كه از واكنش كندنسیونی بیسفنل A و اپی كلروئیدرین در حضور یك قلیا بدست می آیند . البته بیسفنل دیگری بنام بیسفنل F نیز در صنعت یافت می شود كه ویسكوزیته كمتری از بیسفنل A دارد .

این تركیبات اثر هستند اما وجود حلقه سه عنصری باعث ایجاد خواص غیر معمول در آنها می شود .

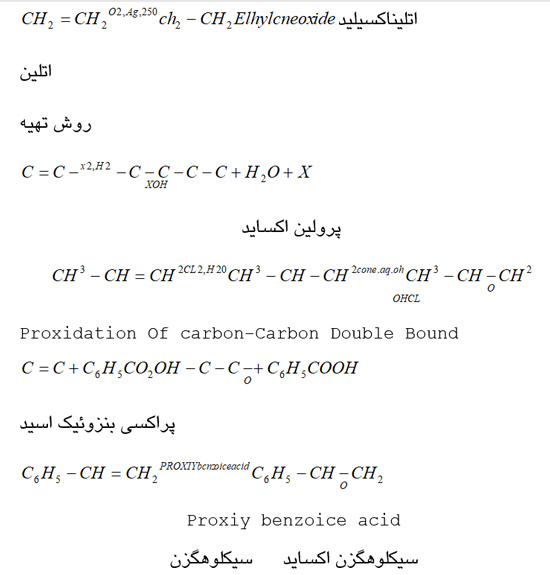

مهمترین اپوكسی شناخته شده ، ساده ترین آنها یعنی اتیلن اكسید می باشد كه آن را در مقیاس صنعتی از اكسیداسیون كاتالیكسی اتیلن با هوا بدست می آورند.

بر خلاف اترهای معمولی ایوكسیدها در شرایط معمولی گسسته می شوند .

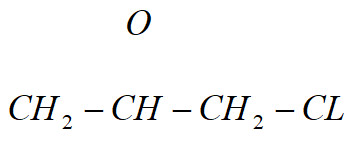

ایوكسی استر استر لییكاسیون اسید چرب روغنی + رزین ایوكسی

رزینهای ایوكسی استر شباهت زیادی به الكید رزینها دارند و رزین های ایوكسی استر به مراتب ارزانتر از خود رزینهای ایوكسی می باشند زیرا كه به مقدار زیادی از اسیذهای چرب روغنی ارزان قیمت در ساختمان نشان بكار رفته هر چند كه مقاومت شیمیائی حلالی ایوكسی ـ استرها به اندازة رزینهای ایوكسی تنها نمی باشد ولی از نظر مقاومت شیمیائی و حلالی بمراتب از آلكیدها و رزینی ـ روغنی دارند و به علاوه اینكه از چسبندگی و انعطالف پذیری بهتری نیز برخوردارند .

و ایوكسی استرها به علت داشتن همین خواص عالی در ساخت پوششهای صنعتی از قبیل استریهای اتومبیلی وارنیشهای اتومبیلی ، وارنیشهای چاپی ، وارنیشهای رنگهای حفاظتی و رنگهی محلول در آب و غیره بكار می روند .

ـ از طرفی رزینهای ایوكسی استر بلند روغن كه هوا خشك می باشند بعلت مقاومت ضعیف در مقابل گج شوندگی برروی سطوح بیرونی قادر به رقابت با رزینهای الكید نمی باشد .

در واكنش استر یمیكاسیون رزینهای ایوكسی استر هر دو عامل اپوكسی و ئیدروكسی رزینهای ایپوكسی شركت می كنند كه گروه ایوكسی فعال تر از گروههای ئیدروكسی نسبت به كربوكسی می باشند و در نتیجه گروهای اپوكسی باعث تشكیل گروههای ئیدروكسی بر كربن مجاور گروه كربوكسی می گردد و بدین ترتیب بر تعداد گروههای ئیدروكسیل اولیه رزینهای ایوكسی افزوده می گردد بنابراین هر رزین ایوكسی كه در اصل دو عامل اپوكسی و n عامل ئیدروكسی دارد و در نهایت (n+2)عامل ئیدروكسیل و(n+4) فانكشنها خواهد شد .

طریقه ساخت یك اپوكسی استر

با استفاده از یك حلال رقیق كننده مناسب رقیق می كینم .

رزین های ایوكسی استر را همانند رزینهای الكیدی به سه طبقه / بلند / كوتاه روغن تقسیم می نمایند .

اكی والان استریفیكالیسیون عبارتست از گرم رزین ایوكسی لازم جهت استریفای نمودن كامل یك گرم ـ مول از اسید چرب هیجده كربنه یا 60 گرم اسید استیك )

| اكی والان استریفیكاسیون رزین اپوكسی | اكی والان وزن اسید چرب | درصد اسید چرب | طول روغن |

| 1 | 5/0 ـ 3/0 | 45ـ32 | کوتاه |

| 1 | 7/0 ـ 5/0 | 53ـ45 | متوسط |

| 1 | 9/0 ـ 7/0 | 59ـ53 | بلند |

حلالیت رزینهای اپوكسی استر بیشتر از رزینهای اپوكسی می باشد و لذا با افزایش طول روغن انحلال پذیری رزینهای اپوكسی استرافزایش می یابد بطوری كه اپوكسی استرهای بلند روغن در حلالهای آلفتیك از قبیل ماینرال سیراست VMSNP نفتا و غیره و متوسط روغن در مخلوط حلالهای آلفیتك و آروماتیك و كوتاه و روغن ها در تینرهای آروماتیك قابل حل هستند .

رزینهای اپوكسی استر بلند روغن نیز همانند رزینهای الكیدی بلند روغن هوا خشك بوده و خاصیت خشك شوندگی آنان تابع بند دو گانه موجود در اسیدهای چرب بكار رفته در ساخت آنان می باشد بهمراه رزینهای اپوكسی استر معمولاً از خشك كن ها كبالت و كلسیم بترتیب به مقدار 04/0 و 02/0 درصد وزن كل رزین جامد بكار رفته است می نمایند و از خشك كن سرب بعلت امتزاج پذیری خوبی با اپوكسی استرها ندارند استفاده نمی گردد .

استفاده از مقدارحدود 025/0 از مواد ضد رویه در فرمول جهت جلوگیری از هرگونه رویه بندی نیز مفید است .

در ضمن فیلمهای كوره ای از رزینهای اپوكسی كوتاه و متوسط روغن پوریا یا ملامین فرم آلدئید مقاومت عالی ای در مقابل مواد شیمیایی و حلالها دارند .

از آنجائیكه فیلم حاصل از رزینهای ایوكسی شكننده است از اینرو آنانرا با رزینهای دیگری كراس لینك می كنند .

1- رزینهای اپوكسی ـ فنلیك

2- رزینهای ایوكسی ـ آمینو

3- اصلاح رزینهای ایوكسی با رزینهای گروههای فعال اسیدی

رزینهای اپوكسی آمینو :

فیلم حاصل از اصلاح یك رزین اپوكسی با رزین بوریا ـ فرم آلدئید هر چند كه مقاومت شیمیائی كمتری از سیستم فنلیك دارد اما در عوض روشنتر درجه حرارت پخت كمتر و مقاومت زنگ زدگی بیشتر از آن دارد و فاكتور رنگ روشنتر و درجه حرارت پخت كمتر باعث تقدم انتخاب این سیستم بر سیستم ایوكسی ـ فنلیك می گردد .

رزیم ملامین ـ فرم آلدئید به اندازة رزین پوریا فرم آلدئید پذیری خوبی با رزینهای اپوكسی از خود نشان نمی دهند و از اینرو در این زمینه مصرف كمتری از بوریا فرم آلدئید و علاوه بر این ها چسبندگی و سختی فیلم حاصل از رزینهای ملامین ایوكسی كمتر از ملامین آلكید می باشد .

در رزینهای ایوكسی آمینو بر خلاف رزینهای ایوكسی فنلی بعلت خصلت فعالیت زیاد گروه های متبلولی رزینهای آمینو نیازی به استفاده از كاتالیزور و مواد كمكی كنترل كننده فلز نمی باشد زیرا رزینهای آمینو خود نقش مواد كنترل كننده فلز را نیز ایفاء می كنند .

از رزین های اپوكسی با وزن ملكولی حدود 900 ( n=2 ) بهمراه ملامین آلدئید و آلكید رزین كوتاه روغن عوامل احتمالی در رویت دو پدیده كمك می كند .

1- استفاده از یك حلال كند فرار كه ذرات پیگمانها امكان جابه جا شدن را بدهد .

2- استفاده از رنگ بر روی سطح یا محیط سرد كه در نتیجه حلال دیرتر تبخیر شده .

3- تشكیل یك فیلم ضخیم .

4- استفاه از رنگ بر روی یك آستری كه ضخامتش زیاد است یا هنوز كاملاً خشك نشده ( حلال رنگ رویه ممكن است پیگمان های آستری را در خود حل و در نتیجه بدانها امكان جا به جا شدن را بدهد كه بدین حالت فلورینگ گویند و نباید با حالت سرخ فامی Bleeding اشتباه گرفت ) .

سرخ فام پذیری با بلدینگ (Bleeding ) :

بعضی از دایها یا پیگمانهای رنگی موجود در پوششهای قدیمی یا آستری های زده شده بر روی سطوح ممكن است كه در حلال رنگهای مجددی ك بعنوان رنگ رویه و یا رنگ مجدد بر روی آستریها یا پوششهای قدیمی زده می شوند حل گردند و در نتیجه بسطح فیلم ترشح نمایند كه بدین پدیده اصطلاحاً سرخ فام پذیری یا (Bleeding ) گویند .

طرق جلوگیری :

1- قبل از اینكه یك فیلم رنگی قرمز یا آلبالوئی رنگ را با یك رنگ روشنتر پوشش مجدد نمائید بهتر است كه ابتدا یك قسمت كوچكی از فیلم قدیمی را با رنگ روشن مورد نظر بپوشانید در صورتی كه بعد از مدتی با پدیده بلیدینگ بر فیلم تازه روبه رو می شوید با اطمینان بقیه سطوح را رنگ بزنید .

2- هرگز از رنگ رویه ای كه احتمال گلان آن قادر به انحلال پیگمان یا دای مصرفی موجود رنگ یا آستری می باشد نمائید .

3- در صورتی كه در هنگام رنگ آمیزی با پدیده بلیدینگ روبرو شدید بهتر است كه سطح را كاملاً پاك و جهت رنگ آمیزی مجدد آماده سازید و یا اینكه در صورت توافق مشتری بجای رنگ رویه مورد نظراز یك رویه رنگ با فام دیگر ایجاد نمائید .

كدر شدن یا پلاشینگ :

كدر یا شیری شدن فیلم یك رنگ فوری در اثناء و یا درست بعد از اسپری را پلاشینگ گویند : علت این است كه در صورت تبخیر سریع بیش از حد حلال فوری ، رطوبت موجود در هوای اطراف فیلم كندانس و در صورت نفوذ به فیلم تر ، نیتروسلولز یا دیگر مواد رنگ رسوب نموده و در نتیجه سطح فیلم حالت كدری یا شیری رنگ بخود می گیرد . ( نباید با پدیدة بلومینگ كه در رنگهای روغنی اتفاق می افتد )

حلال فینل كلراید یك ضد رنگ ( رنگبر ) خوبی است .

رنگهای جهت مصرف بر سطوح سیمانی و آجری مناسبند كه رزین بكار رفته در ساخت آسان رزین امولسیونی وینیل آكریلیك و یا استادین بودتادابین باشد . اصولاً به زینك سیلیكات یا سیلیكات روی به عنوان آستری غیره آلی ( معدنی ) اطلاق می گردد .

سطوح گالوانیزه به سطوح استیلی كه هر دو طرف آن با فلز روی مذاب پوشش داده شده باشند . بدین صورت كه استیل تمیز را در داخل روی مذاب دیب می نمایند تا گالوانیزه گردد . چسبندگی بسیاری از آستریها و رنگها بر سطوح گالوانیزه ضعیف می باشد لذا توصیه می شود كه قبل از استعمال آستری بر روی سطح گالوانیزی ابتدا یك سطح را با واش پرایمر بر اساس رزین پلی وینیل بوتیران p.v پوشش دهید و سپس استفاده از هر نوع آستری رویه دلخواه چسبندگی خوبی بر سطح گالوانیزه فراهم است .

عوامل مؤثر :

1- استفاده از حلال یا حلالهای بسیار سریع

2- استفاده از هوای زیاد در پیستوله

3- تشكیل فیلم در یك اتمسفر روطبتی

طرق جلوگیری از پدیده :

1- از مصرف یا رنگ آمیزی رنگهای فوری در روزهای بارانی و یا مرطوبت خوداری نمائید .

2- از مخلوط حلالهای مناسب بعنوان یك حلال فوری استفاده نموده .

3- در صورت استفاده از رنگ فوری در یك جونامساعد ، حتماً از یك حلال با سرعت تبخیر كند بهمراه حلال فوری استفاده نمائید .

4- فشار هئای ورودی به پیستوله را كاهش دهد .

در صورت مشاهده پلاشینگ بد در قسمتی از یك فیلم بهتر است كه قسمت پلاش زه را با حلال فوری شستشو داده و مجدداً با ستفاده از یك حلال فوری مناسبتر دیگر آن قسمت را رنگ آمیزی كنید .

جوش یا تاول زدن فیلم “Blisteing ” :

عواملی كه باعث تاول زدن فیلم می گردد .

1- وجود رطوبت فی مابین سطح فلز رنگ شونده و آستری ویا آستری رنگ رویه

2- وجود روغن یا كثافات بین سطوح وآستری و یا آستری رنگ رویه

3- تغییر سریع درجه حرارت

4- حتی الامكان از تماس فیلم با آب یا رطوبت جلوگیری نمائی .

5- عدم استفاده از مواد نفتی در هنگام سمباده كاری

6- كافی نبودن زمان خشك شدن

7- ضخامت بیش از حد آستری

8- خشك اسپری نمودن

یك نمونه از روشهای جدید رنگ آمیزی و همچنین تولید رنگ بطور اختصار جهت اطلاع تولید كنندگان رنگ بصورت زیر می باشد .

مزایای این روش :

- رنگ آمیز سطوح داخلی حفره ها و شیارهای واقع و قطعات كوچك و بزرگ كه به طرق دیگر امكان پذیر نباشد یا مستلزم وقت زیاد باشد .

- جلوگیری از اتلاف بیش از نیمی از رنگ

- صرفه جوئی در رنگ و وقت

اصول مهم :

تمایل نسبتاً كمی كه ذرات كلوئیدی در ته نشینی از خود نشان می دهند كمی به جریان بارهای الكتریك آنها مربوط است ـ با توجه به اینكه بارهای الكتریكی همنام یكدیگر را دفع می كنند باعث تجمع آنها در یك نقطه می شود .

به سه علت :

1- نیروی دافعه بین ذرات با بارهای مشابه

2- نیرو یا جنبش برونی در دمای بالای صفر مطلق

3- نیروی جاذبه بین مولكولهای MCAP باذرات كلوئیدی

( ماده كلوئیدی مثل بوتادین ـ استایدین )

(182°F تا 360°F)

در PH بالای 7 مكرراً بارهای الكتریك فنی بر ذرات كلوئیدی معلق مشاهده می گردد و افزایش دقیق اسید به همچو محلولی ممكن است كه قطبیت بارهای الكتریكی بر ذرات كلوئیدی را معكوس نماید. بنابراین ذرات كلوئیدی در یك میدان جریان الكترسیته مستقیم محلولی با PH به طرف بالا به طرف قطب مثبت آند و در محلولی با PH كمتر به طرف قطب منفی ( كاتد ) حركت خواهد كرد.

استانداردهای مدون رنگهای صنعتی و ساختمانی :

جهت عرضه هر كالای مصرفی در بازار ، داشتن كیفیت بالا از اهم وظایف تولیدكنندگان است ، در این راستا رعایت استانداردهای ملی جهت مصرف داخل و استانداردهای بین المللی و جهانی جهت صادرات امری الزامی است. از طرفی هر كالایی در بازارهای مختلف دارای رقبای مشابهی است و لازم است جهت بالا بردن میزان فروش در میدان رقابت حداكثركیفیت به موازات كاهش قیمت صورت گیرد بنابراین به نظر می رسد جهت رسیدن به این امر باید استانداردهای ملی و جهانی به عنوان حداقل كیفیت و خواست مشتری مدنظر باشد.

استانداردهای ملی :

فهرست كلیه استانداردهای موجود در رابطه با انواع رنگهای صنعتی و ساختمانی در جدول خواهد آمد . استانداردهای مربوطه توسط موسسه استاندارد و تحقیقات صنعتی ایران در سالهای 1352 ـ 1356 تهیه شده است. لازم به ذكر است كه در ایران و جهان طیف استانداردهای رنگهای صنعتی و ساختمانی بسیار گسترده است و در سطح جهانی استانداردهای قابل قبول متعلق به موسسه های استاندارد امریكا ASTM و انگلستان BSI و مهمتر از همه موسسات بین المللی استاندارد ISO می باشد.

شماره تعرفه گمركی و شرایط ورود :

با توجاه به اطلاعات مندرج در كتاب قوانین و مقررات صادرات و واردات سال 1382 شماره تعرفه گمركی برای رنگهای صنعتی و ساختمانی 13/32 می باشد. كه سیستم هماهنگ شده آن 90/3213 ، سود بازرگانی 4 ، حقوق گمركی 6 ، می باشد .

جدول مشخصات گمركی كالا

| شماره تعرفه | كدسیستم | نوع كالا | حقوق گمركی | سود بازرگانی | شرایط ورود |

| 13/32 | 90/3213 | رنگهای صنعتی | 4 | 6 | |

| 13/32 | 90/3213 | رنگهای ساختمانی | 4 | 6 |

جدول فهرست موضوعی استانداردهای محصول تولیدی

| نوع استاندارد | شماره استاندارد | توضیحات |

| رنگهای صنعتی | 1700 | |

| رنگهای ساختمانی | 1700 |

شكل ظاهری :

شكل ظاهری انواع رنگ صنعتی و ساختمانی به صورت مایع می باشد كه دارای حالات یك جزئی و یا دو جزئی و یا حتی در بعضی از موارد 3 جزئی می باشد و توضیحات بسته بندی آنها در فصل 2ـ2 در انتهای هركدام ازتولیدات به طور مفصل بیان گردیده است .

طبقه بندی :

طبقه بندی محصول بر اساس مورد مصرف صنعتی و یا ساختمانی به طور كامل برای انواع رنگهای صنعتی و ساختمانی به همراه روش مصرف در بخش 3ـ2 برای هر نوع رنگ تك تك آورده شده است .

فرمول :

فرمول هر یك از رنگهایی كه توانایی تولید در این واحد را دارند به عنوان تركیبات رنگ در قسمت 2ـ2 آورده شده و نقش هر یك از مواد تشكیل دهنده رنگ در این فصل به طور كامل آورده شده است .

بسته بندی :

تمامی بسته های لازم كه توسط دستگاههای پركن انجام می گیرد برای رنگهای گوناگون در قسمت بسته بندی تك تك خصوصیات و موارد مصرف رنگ در فصل 2ـ2 به طور كامل آورده شده است .

كالاهای جانشین :

رنگ صنعتی و ساختمانی به علت تنوع تولیدات دارای دو حالت كالای نهایی برای مصارف غیر تولیدی مثل رنگ ساختمان و اتومبیل و حالت كالای مصرفی جهت استفاده در تولیدات دیگر است كه به عنوان ضد زنگ و ضد خوردگی و . . . استفاده می گردد .

خصوصیات و موارد مصرف رنگ كرومات روی ـ اكسید آهن :

آستری های اولیه كرومات روی ـ اكسید آهن بر پایه رزینهای آلكیدی ساخته میشوند . نسبت اكسید آهن قرمز به كرومات روی می توان در طیف وسیعی از فرمولبندی هائی كه كلاً بر پایه اكسید آهن می باشند تا فرمولبندی هائی كه كلاً بر پایه رنگدانه كرومات روی هستند ، تغییر كند ، درصد بیشتر اكسید آهن در شرایط ملایم و درصد بیشتر كرومات روی برای محافظت در شرایط شدیدتر مناسبند .

تركیبات رنگ ( به تقریب ) :

22% ( آلكید رزین جامد

24% ( مواد فرار رنگ )

50%(رنگدانه و رنگدانه یار )

حلال

وایت اسپیریت

تربانتین

نوع رنگ

هوا خشك آلكیدی ، كرومات روی ـ اكسید آهن

روشهای رنگ امیزی :

آستری 2ـ1 بوسیله قلمو ، غلطك ، رنگپاش

با هوای فشرده ( گرم و سرد ) ، رنگپاش ضخامت فیلم رنگ

بدون هوا(گرم وسرد)قابل مصرف می باشد برای شرایط معتدل و داخلی 50میكرون

فیلم خشك شده آستری و شرایط شدید ، 100

میكرون از این آستری توصیه میشود .

دستورالعمل استفاده از رنگ:

1- سطح زبر كار را مطابق استاندارد سوئدی 3 یا 5/2 آماده سازی نمائید . درصد حجمی مواد جامد 57% .

2- محتوای ظرف را به خوبی مخلوط كرده و با حلال تاویسكوزیته مناسب رقیق نمائید . میتنگین بازدهی ( متر مربع برای هر لیتر ) 12ـ10

3- با انتخاب یكی از روشهای فوق سطح زیر كار را رنگ امیزی نمائی . 24 ساعت پس از رنگ آمیزی سطح رنگش شده آماده برای رنگ آمیزی پوشش بعدی خواهد بود . بازدهی تئوری برای واحد حجم رنگ 100% جامد در ضخامت های تعیین شده

سیستم اندازه گیری = متریك

واحد حجم =1 لیتر

ضخامت = 100 میكرون

سطح =10 متر مربع

سیستم اندازه گیری واحد حجم ضخامت سطح

آمریكائی ا گالن امریكائی 001/0 اینچ ( میل ) 1604 فوت مربع

انگلیسی ا گالن اروپائی 001/0 اینچ ( میل ) 1925 فوت مربع

رنگ المینیومی :

خصوصیات و موارد مصرف :

این رنگ بر پایه یك نوع رزین مخصوص و خمیر آلومینیوم مرغوب به گونه ای فرموله شده است كه مقاومت بسیار خوبی در شرایط مرطوب و محیطهای صنعتی خود نشان می دهد و رنگی براق و بادوام است و مقاومت حرارتی آن بسیار عالی است و جهت پوشش مخازن ، رادیاتورها شبكه های گاز رسانی و پوش بام ها درمناطق و گرم كارائی بسیار عالی دارد .

تركیبات به تقریب :

50% مقدار رزین جامد

33% مقدار فرارمواد

17% رنگدانه و رنگدانه یار

حلال :

وایت اسپریت

تربانتین

مشخصات فنی :

گران روی فورد كاپ A STM 4 90ـ60

وزن مخصوص در 25 درجه سانتیگراد گرم بر سانی متر مكعب 1

پوشش متر مربع برای هر لیتر 50

براقیت 96%

زمان خشك شدن سطحی در 25 درجه سانتی گراد ( ساعت ) 2/1

زمان خشك كامل سطحی در 25 درجه سانتی گراد ( ساعت ) 4ـ5

بسته بندی كوارت ـگالن ـ 5 گالنی

فام رنگ طبق سفارش خریدار

روش رنگ آمیزی :

قلم مو ـ رنگپاش بدون هوا

دستورالعمل استفاده از رنگ :

1- سطح زیركار مطابق استاندارد سوئدی كه معادل N ACE شماره 2 می باشداماده سازی نمائید .

2- سطح تمیز شده با یك آستری مناسب پوشش دهید ، ضد زنگ توصیه می شود .

3- محتوی ظرف رنگ را با همزن بخوبی مخلوط كرده و با استفاده از حلال تا گران روی مناسب رقیق نمائید .

4- با انتخاب یكی از روشهای رنگ امیزی سطح فوق رنگ امیزی شود .

ضخامت فیلم رنگ :

10 تا 20 میكرون فیلم خشك رنگ برای یك لایه رنگ آمیزی توصیه می شود .

درصد حجمی مواد جامد رنگ 58%

میزان بازدهی متر مربع برای هرلیتر 30ـ25

رنگ كوره ای ( لعاب كوره ای اكسید آلومین ) :

رنگهای كوره ای رنگهای اكسید آمین هستند ، این پوشش ها به عنوان پوشش های فلزی در بازار غالب شده اند و در كارخانجات ساخت ماشین لباسشوئی ، یخچال ـ لوازم خانگی و اتومبیل كاربرد بسیار خوبی پیدا كرده اند ، لعابهای كوره ای می تواند بر روی ورقه های كربن ـ استیل فسفاته شده به صورت یك سیستم تك پوش بكار روند .

انعطاف پذیری عالی و حفظ رنگ بسیار خوب از خصوصیات بارز اینگونه پوشش است .

تركیبات رنگ ( به تقریب ) :

25% مقدار رزین به صورت جامد .

11% مقدار رزین آمینه به صورت جامد .

39% مقدار مواد فرار .

25% مقدار رنگدانه

مشخصات فنی :

گران روی فورد كاپ شماره ASTM 4 90

وزن مخصوص در 25درجه سانتیگراد بر سانتی متنر مكب 2/1ـ1

پوشش 15ـ11

براقیت 92

برنامه پخت 15 درجه سانتیگراد ـ30 دقیقه

بسته بندی كوارت ـ گالن ـ 5 گالنی

رنگبندی سیاه ـ سفید ـ دیگر رنگهاطبق سفارش

روش رنگ آمیزی :

لعابها با استفاده از غلطك رنگپاش با هوا بصورت گرم و سرد رنگپاش بدون هوا ( بصورت گرم و سردقابل مصرف هستند . )

دستوالعمل استفاده از رنگها :

1- قبل از رنگ امیزی ، سطح زیر كار را تمیز و عاری از هر گونه چربی گریس ،گرد و خاك هرگونه جسم خارجی گردد .

2- فسفاته كردن سطح قبل از رنگ آمیزی قویاً توصیه می شود .

3- رنگ را كاملاً بهم زده و با حلال تا اندازه مناسب رقیق كنند .

4- رنگ امیزی را مطابق یكی از روشهای فوق انجام دهید .

5- برای مدت 8 تا 10 دقیقه در هوا خشك كرده و در كوره در 150 درجه سانتیگراد برای مدت 2/1 ساعت پخت دهید .

تذكر : این رنگ اتشگیر است دور از حرارت و شعله نگهداری شود و تهویه رعایت شود .

ضخامت فیلم رنگ :

50 میكرون فیلم خشك رنگ برای 2 دست رنگ امیزی توصیه می شود .

درصد مواد جامد 50%

میزان بازدهی متر مربع برای هر لیتر رنگ 10

بازدهی تئوری برای واحد حجم رنگ 100% جامد در ضخامت های تعیین شده

سیستم اندازه گیری واحد حجم ضخامت سطح

متریك 1 لیتر 100 میكرون 10 متر مربع

آمریكایی 1 گالن آمریكایی 001/0 اینچ 1604 فوت مربع

انگلیسی ا گالن اروپایی ـ ـ ـ 1925 فوت مربع

خصوصیات وموارد مصرف :

آستری هوا خشك آلكیدی :

این محصول بر پایه رزین آلكیدی و اكسید سرب قرمز فرموله شده است . استفاده از مواد اولیه مرغوب در ساخت این فرآورده باعث شده است تا دوام بسیار خوب ، چسبندگی عالی مقاومت در مقابل رطوبت و در نهایت حفاظت از خوردگی فلز اهن را دارا باشد از این محصول به عنوان یك آستری ضد خوردگی در صنعت استفاده می شود .

تركیبات رنگ ( به تقریب ) مشخصات فنی

5/17% آلكید رزین جامد گران روی

22% ( مواد فرار رنگ ) فورد كاپ شماره A /STM4 300

55% ( رنگدانه ورنگدانه یار ) وزن مخصوص

25 درجه سانتی گراد به تقریب 2ـ 8/1

پوشش 8

تركیبات رنگ (به تقریب ) مشخصات فنی

براقیت مات

خشك شدن سطحی 1

25 درجه سانتیگراد ( ساعت ) به تقریب

خشك شدن كامل

25 درجه سانتیگراد ( ساعت ) به تقریب 24

كورات

بسته بندی گالن

5 گالنی

حلال :

وایت اسپریت

تربانتین

روشهای رنگ امیزی :

آستری به وسیله قلم مو ، رنگ پاشی با هوای فشرده و رنگ پاشی بدون هوا قابل مصرف است .

ضخامت فیلم رنگ :

50 تا 100 میكرون فیلم خشك رنگ برای سطوح داخل و خارج توصیه می شود .

دستورالعمل استفاده از ضد زنگ :

1- سطح زیر كار را مطابق با استاندارد سوئدی ½ و 2SA كه معادل NACE شماره 2 می باشد اماده سازی نمائید . درصد مواد حجمی رنگ 50%

2- ضد زنگ را بخوبی با همزن مخلوط كرده و با استفاده از حلال تا ویسكوزیته مناسب رقیق نمائید . میزان بازدهی 10ـ5

3- با انتخاب یكی از روشهای رنگ آمیزی فوق سطح زیر كار را 2 تا 3 دست به فاصله 5 تا 6 ساعت از یكدیگر رنگ امیزی نمائید . 24 ساعت پس از رنگ امیزی سطح رنگ شده آماده رنگ امیزی پوشش بعدی است .

بازدهی تئوری برای واحد حجم رنگ 100% جامد در ضخامت های تعیین شده :

سیستم اندازه گیری واحد حجم ضخامت سطح

متریك 1 لیتر 100 میكرون 10 متر مربع

آمریكائی 1 گالن آمریكائی 001/0اینچ ( میل) 1604فوت مربع

انگلیسی 1 گالن اروپائی 001/0اینچ( میل) 1925فوت مربع

ضد زنگ هوا خشك آلكیدی :

ضد زنگ بر اساس رزین بلند روغن آلكیدی و اكسید آهن فرموله شده است . این ضد زنگ متداولترین ضد زنگی است كه د رایران مصرف می شود و برای حفاظت از خوردگی فلز آهن در شرایط عادی توصیه می شود .

تركیبات رنگ :

تركیبات رنگ به تقریب

رزین آلكیدی بصورت جامد 20%

مواد فرار رنگ 24%

رنگدانه و رنگدانه یار 54%

حلال

تینر وایت اسپریت تربانتین

مشخصات فنی :

گران روی با 25 درجه سانتی گراد با كرپس استورمر 100-90

وزن مخصوص 25درجه سانتی گرادگرم برسانتی مترمكعب به تقریب 45/1ـ4/1

پوشش متر مربع برای 1 لیتر رنگ 10ـ8

براقیت مات

خشك شدن سطحی 25 درجه سانتی گراد ساعت 2/1

خشك شدن كامل 25 درجه سانتیگراد ساعت 6ـ4

بسته بندی كوارت گالن ـ 5 گالنی

رنگبندی قرمز آجری

روش های رنگ آمیزی :

ضد زنگ با قلم مو ـ غلطك ـ رنگپاشی قابل مصرف است .

دستوالعمل استفاده از رنگ :

1- سطح زیر كار را مطابق NACE شماره 2 و یا استاندارد سوئدی و 2SA آماده سازی نمائید .

2- رنگ را به خوب بهم زده تا گراتزوی مناسب رنگ را رقیق كرده و با استفاده از یكی از روشهای فوق سطح زیر كار را رنگ آمیزی نمائید .

3- 2 یا 3 دست رنگ به فاصلة 4 ساعت از یكدیگر توصیه می شود .

4- حداقل زمان برای رنگ آمیزی پوشش بعدی 24 ساعت است .

ضخامت فیلم رنگ :

ضخامت 5 تا 100 میكرون فیلم خشك رنگ برای دو لایة رنگ امیزی توصیه می شود .

درصد حجمی مواد جامد رنگ 53%

میزان بازدهی متر مربع برای هر لیتر رنگ 11ـ10

بازدهی تئوری برای واحد حجم رنگ 100% جامد در ضخامت های تعیین شده :

سیستم اندازه گیری واحد حجم ضخامت سطح

متریك 1 لیتر 100میكرون 10 متر

آمریكائی 1 گالن آمریكائی 001/0 اینچ 1604 فوت مربع

انگلیسی 1 گالن اروپایی 001/0 اینچ 1925 فوت مربع

رنگ امولسیون ( پلاستیك ) نوع اول :

خصوصیات و مواد مصرف :

رنگهای امولسیونی بر پایة چسب لاتكس پلی وینیل استات كوپلیمر می باشند لاتكس با پلیمریزاسیون امولسیونی وینیل استات تهیه می شود . و با مخلوط كردن یك مادة فعال كننده سطح و حفاظت كننده ذرات كلوئیدی پایدار میشوند . كاربرد رنگ بسیار ساده است و سریعاً بدون هیچگونه بوی زننده ای خشك می شود . وسایل نقاشی مثل قلم مو و غلطك با آب شسته می شود و برای مصارف داخلی و خارجی ساختمان برروی سطوح گچی ، سیمانی و آجری قابل مصرف است . این رنگ بعد از 3 روز قابل شستشو با آب خواهد بود .

تركیبات رنگ ( به تقریب ) :

رزین P.V.C.CO به صورت جامد 11%

مواد فرار رنگ 45%

رنگدانه و رنگیار 43%

حلال

آب تازه

مشخصات فنی :

گران روی 25 درجه سانتیگراد باكرپس استومر 130-82

وزن مخصوص 5/1ـ2/1

پوشش متر برای هر لیتر 10ـ8

براقیت مات

زمان خشك شدن سطحی 25 درجه سانتیگراد ( دقیقه ) 10

زمان خشك شدن كامل 25 درجه سانتیگراد ( ساعت ) 1 ساعت

بسته بندی كوارتـ گالن ـ 5 گالنی

رنگبندی سیاه و سفید و سفارش

روشهای رنگ آمیزی :

رنگ امولسیونی توسط قلم مو ، غلط و رنگپاش قابل استفاده است .

دستورالعمل استفاده :

1- تمام سطوح تازه رنگ نشده باید تمیز و بدون آلودگی باشند .

2- قبل از رنگ امیزی محتوی ظرف رنگ كاملاً بهم بزنید و دیوار و سقف كه قبلاً رنگ نشده باید 2 دست رنگ امولسیونی رنگ آمیزی شود كه دست اول بایستی تا 50% و دست دوم تا 25% با آب تمیز رقیق شود .

ضخامت فیلم رنگ :

درصد حجمی مواد جامد 37%

درصد بازدهی 10

بازدهی تئوری برای واحد حجم 100% جامد در ضخامت تعیین شده

سیستم اندازه گیری واحد حجم ضخامت سطح

متریك 1 لیتر 100 میكرون 10مترمربع

آمریكایی 1 گالن آمریكا 001/0اینچ 1604فوت مربع

انگلیسی 1 گالن اروپا 001/0اینچ 1925فوت مترمربع

رنگ امولسیون نوع دوم :

مشابه رنگ امولسیرنی نوع اول است و برای مصارف داخلی برروی سطوح گچی ، سیمانی ، اجری قابل مصرف است .

تركیبات :

6% رزین پلی وینیل استات جامد .

36% مواد فرار .

58% رنگدانه و رنگدانه یار .

مشخصات فنی :

گرانروی 130ـ82 در به تقریب 6/1ـ 5/1

پوشش ( M ) برای هر لیتر 8ـ 6

براقیت مات

خشك شدن سطحی ( دقیقه و 25 درجه سانتیگراد) 15

خشك شدن كامل ( ساعت و 25 درجه سانتیگراد ) 1

بسته بندی كوارت ـ گالن ـ 5 گالنی

رنگبندی سفید و سفارشی

ضخامت رنگ فیلم :

60 میكرون فیلم خشك رنگ برای 2 لایه رنگ امیزی

درصد حجمی مواد جامد 42%

درصد حجمی بازدهی 7%

رنگ امولسیون نوع سوم :

خصوصیات مشابه رنگ امولسیونی نوع 1 است .

جهت مصرف تزئنی داخل ساختمان روی سطوح گچ كاری و سیمانی و ایرانیت.

تركیبات رنگ :

3% رزین p.v.a بصورت جامد

34% مواد فرار رنگ

63% رنگدانه و رنگیار

مشخصات فنی :

گران روی باكرپس استورمر 130ـ82

وزن مخصوص 25 درجه سانتیگرادبه تقریب 6/1 ـ 5/1

پوشش ( متر مربع برای هر لیتر ) 6ـ 5

براقیت مات

خشك شدن سطحی 25 درجه سانتیگراد ( دقیقه ) 15

خشك شدن كامل 25 درجه سانتیگراد ( ساعت ) 1

بسته بندی كوارت ـ گالن ـ 5 گالنی

رنگبندی سفید ـ سفارشی

ضخامت فیلم رنگ :

70ـ50 میكرون فیلم خشك برای 3 دست رنگ آمیزی توجیه می شود .

درصد حجمی مواد جامد 5/45%

میزان بازدهی 5/6

جلای الكیدی :

نوع محصول :

جلال الكیدی هوا خشك

خصوصیات و موارد مصرف :

این محصول بر پایه رزین الكیدی بلند روغن و مواد افزودنی مرغوب فرموله شده است ویژگی اصلی جلای گیتی 2000 ظاهر تزئینی آن است ، بر خلاف رنگهای عادی كه ظاهر طبیعی چوب را می پوشانند جلا باعث می شود رنگ اصلی چوب حتی بهتر آشكار گردد . به سادگی قابل استفاده است براقیت و دوام بسیار خوبی دارد .

تركیبات ( به تقریب )

50% الكید رزین جامد

45% مواد فرار

5% سایر مواد نفتی

حلال

وایت اسپریت

تربانتین

مشخصات فنی :

گران روی فورد كاپ شماره ASTM 4 200ـ100

وزن مخصوص به تقریب 9/0

پوشش ترانسپارنت

براقیت حداكثر

خشك شدن سطحی 25 درجه سانتیگراد ساعت به تقریب 4ـ2

خشك شدن كامل 25 درجه سانتیگراد ساعت به تقریب 14

بسته بندی كوارت ـ گالن ـ 5 گالنی

رنگبندی رنگ چوب ـ قهوه ای ـ سفارشی

روش رنگ آمیزی :

جلا بوسیله قلم مو و رنگپاش قابل مصرف می باشد .

دستورالعمل استفاده از جلا:

1- سطح زیر كار را تمیزو عاری از هر گونه آلودگی بنمائید .

2- به منظور كمك به نفوذ جلا به درون چوب پوشش اولیه را رقیقتر از پوششهای بعدی ساخته و بكار برید .

3- به كمك قلم مو 3 یا 4 بار بین پوشش ،بدون استفاده از هر گونه سیلرها آستری مخصوص زده شود .

ضخامت لایه های رنگ :

ضخامت لایه های پوشش جلا از 30 میكرون تا 80 میكرون می تواند متغیر باشد .

درصد حجمی مواد جامد جلا 60%

میزان بازدهی 12ـ10

خصوصیات رنگ روغنی براق آلكیدی :

نوع رنگ : آلكیدی هوا خشك

پوششهای روغنی پایة آلكیدی بطور وسیعی برای حفاظت سطوح آهنی و سایر سطوح كه در معرض شرایط داخلی و خارجی قرار دارند استفاده می شوند . خصوصیات حفاظتی ، مقاومت در مقابل نور خورشید ، باد ، باران و محیط متوسط اسیدی صنعتی را شامل می شود ، استحكام عالی ، انعطاف ناپذیری ، حفظ رنگ از خصوصیات ذاتی اینگونه پوششها است سهولت كاربرد و خشك شدن سریع این پوششها كاربردشان را برای استفاده صنعتی نشظیر اسكلتهای آهنی وماشین آلات ایده آل ساخته است . دركاربرد این پوشش از حلال وایت اسپریت استفاده می شود چون اینگونه حلالها مشكل فلاش پوینت ندارند و فقط یك تهویة معمولی كفایت می كند .

تركیبات رنگ :

36% الكیدی رزین جامد

36% مواد فرار رنگ

28% رنگدانه

حلال

وایت اسپرس

تربانتین

مشخصات

گرانروی ، فورد كاپ شماره ASTN4 250-200

وزن مخصوص 25 درجه سانتیگراد گرم بر سانتی متر مكعب 15/1-00/1

پوشش ، متر مربع برای هر لیتر 20-10

براقیت خشك شدن سطحی 25 درجه سانتی گراد ( ساعت ) به تقریب 4-2

خشك شدن كامل 25 درجه سانتیگراد ( ساعت ) به تقریب 14

بسته بندی كوارت ـ گالن ـ 5 گالنی

رنگبندی سیاه و سفید ـ 24 رنگ استاندارد ـ طبق سفارش

روش رنگ آمیزی :

رنگهای روغنی توسط قلم مو ، غلطك ، رنپاكش با هموا و رنگپاش بدون هوا به صورت گرم و سرد قابل مصرف است .

دستورالعمل استفاده از رنگ :

1- سطح زیر كار را مطابق استاندارد سوئدی 3 یا 5/2 كه معادل N ACE شماره 1 و 2 یا استاندارد آمریكایی SP5 و SP10 می باشد آماده سازی نمایند .

2- سطح را با یك ضد رنگ مناسب پوشش دهند ، برای شرایط معمولی ضد زنگ معمولی و برای حفاظت از خوردگی بهتر است از ضد زنگ مخصوص استفاده شود .

3- رنگ را بخوبی با همزن مخلوط كرده و با حلال تا اندازة مناسب رقیق نمائید .

4- با انتخاب یكی از روشهای فوق سطح زیر كار را با 2 دست رنگ به فاصلة 24 ساعت از هم پوشش دهید .

ضخامت فیلم رنگ :

ضخامت 30 تا 35 میكرون فیلم خشك رنگ برای 2 لایه رنگ آمیزی توصیه می شود و در مجموع كل ضخامت سیستم رنگ برای شرایط محیطی با خوردگی بالا نباید كمتر از 115 تا 125 میكرون باشد و برای شرایط محیط شدیدتری ضخامتهای بالاتر الزامی است .

درصد حجمی مواد جامد رنگ 47%

میزان بازدهی ( متر مربع برای هر لیتر ) 13-10

بازدهی تئوری برای واحد حجم رنگ 100% جامد در ضخامتهای تعیین شده

سیستم اندازه گیری واحد حجم ضخامت سطح

متریك 1 لیتر 100میكرون 10مترمربع

آمریكائی 1 گالن آمریكایی 001/0اینچ(میل) 1640فوت مربع

انگلیسی 1 گالن اروپایی 001/0اینچ(امیل) 1925فوت مربع

رنگ روغن مات

نوع رنگ : رنگ الكیدی هوا خشك

خصوصیات و موارد مصرف :

رنگهای مات نوع رنگهای الكیدی مات هستند كه بر اساس رزین الكیدی بلند روغن و رنگدانه ها و رنگدانه یارهای بسیار نرم فرموله شده اند مقاومت مقابل زرد شدن ، حفظ رنگ ، دوام خارجی عالی ، از خصوصیات ذاتی اینگونه رنگها است . این نوع رنگ به صورت لایة میانی یا لایة نهایی بر روی سطوح چوبی ، فلزی و ساختمانی قابل استفاده است .

تركیبات رنگ :

17% رزین آلكید بصورت جامد

29% مواد فرار رنگ

54% رنگدانه و رنگدانه یار

حلال

وایت اسپریت

تربانتین

مشخصات فنی :

گران روی باكرپس استورمر 100-90

وزن مخصوص گرم بر سانتی متر مكعب به تقریب 5/1-4/1

پوشش متر مربع برای هر لیتر 10-8

براقیت مات

خشك شدن سطحی ( ساعت ) به تقریب ½

خشك شدن كامل ( ساعت ) به تفقریب 6ـ4

بسته بندی كوارت ـ گالن ـ 5گالنی

رنگبندی طبق سفارش

روش رنگ امیزی :

رنگهای روغنی مات توسط قلم مو ـ غلطك ـ رنگپاش با هموا ـ رنگپاش بدون هوا بصورت گرم و سرد قابل مصرف است .

دستورالعمل استفاده از رنگ :

1- سطح زیر كار را مطابق استاندارد سوئدی ½ و و یا NACE شماره 2 ( برای سطوح فلزی ) آماده سازی نمائید .

2- ضد زنگ مناسب را برای آستر كردن سطح بكار ببرید .

3- رنگ را به خوبی مخلوط كرده و با حلال توصیه شده تا گرانروی مناسب رقیق نمائید .

4-با انتخاب یكی از روشهای فوق سطح كار را با 2 دست رنگ زدن به فاصله 6ـ5 ساعت از همدیگر رنگ آمیزی كنید .

5- حداقل زمان پوشش بعدی 24 ساعت

ضخامت فیلم رنگ :

ضخامت 30 تا 35 میكرون فیلم خشك رنگ برای 2 لایه رنگ آمیزی پیشنهاد می گردد .

درصد حجمی مواد جامد رنگ 48%

میانگین بازدهی ( متر برای هر لیتر ) 3-10

بازدهی تئوری برای واحد حجم رنگ 100% جامد در ضخامتهای تعیین شده

سیستم اندازه گیری واحد حجم ضخامت سطح

متریك 1 لیتر 100 میكرون 10مترمربع

آمریكایی 1 گالن آمریكا 001/0اینچ(امیل) 1604فوت مربع

انگلیسی 1 گالن اروپا 001/0اینچ(امیل) 1925فوت مربع

میزان عرضه و تقاضا :

با توجه به آمارهای اداره كل صنایع حدوداً 100 واحد فعال رنگ سازی در كشور موجود است كه با توجه به نیاز كشور به انواع رنگ صنعتی و ساختمانی به میزان 3/2 رنگهای مصرفی راتأمین می نماید و 3/1 باقیمانده به دو صورت انجام می گیرد .

1- استفاده از رنگهای خارجی در صنایع حساس و دقیق

2- كمتر مصرف كردن رنگ و در نهایت خسارات ناشی از آن

قیمت محصول در بازار داخل و خارج :

قیمت محصول در بازار داخل ، حدوداً به صورت میانگین ، مبلغ 28000 ریال می باشد و قیمت بازار خارج حدوداً هر كیلو 5 دلار است كه با توجه به ارز آزاد حدوداً به قیمت 40000 ریال به فروش می رسد .

كمبود تولید داخل :

با توجه به رشد روز افزون طرحهای صنعتی و ساختمانی در برنامه های 5 سال اول و 5 سال دوم كشورمان ، و با توجه به روند روزافزون افزایش تولید ساختمانهای مسكونی و اماكن عمومی ، نیاز به تهیه مقادیر زیادی از انواع رنگ است .

لذا با توجه به موارد فوق و همچنین با توجه به طول عمر كم رنگ ، نیاز به رنگ آمیزی مجدد هر سال و یا هر چند ماه یك بار ، مشخص می نماید كه به چه میزان درخواست انواع رنگ صنعتی و ساختمانی بالا است .

با توجه به مطالب فوق و با اینكه تمام كارخانجات تولید با حداكثر ظرفیت كار می كنند ، ولی تقاضای انواع رنگ صنعتی و ساختمانی زیاد است و زیادتر هم خواهد گردید . و در این طرح ظرفیت میانگین 2400 تن در سال برای تولید خط رنگ صنعتی و ساختمانی در نظر گرفته شده است كه به شرح زیر توضیح داده شده است .

ظرفیت اسمی تولید رنگهای صنعتی و ساختمانی بر اساس امارهای وزارت صنایع تأمین رنگ مورد نیاز كل كشور را نمی نماید و همچنین براساس ظرفیت دستگاههای مورد استفاده در یك واحد تولیدی با تعداد روزهای كاری 270 روز و تعدا شیفت كاری در روز یك شیفت و ساعات كار در هر شیفت 5/7 ساعت و تعداد دفعات تولید در هر شیفت متغییر می باشد ظرفیت اسمی تولید رنگهای صنعتی و ساختمانی 2200 تن در سال در نظر گرفته می شود .

در ایران طبق گزارشات وزارت صنایع حدوداً 100 واحد تولیدی موافقت اصولی تولید رنگ صنعتی و ساختمانی دریافت گردیده كه متوسط ظرفیت تولید در حدود 240000 تن در سال می باشد كه با توجه به نیاز كشور در حدود 300000 تن رنگ صنعتی و ساختمانی در سال ،، موافقت به احداث واحد تولیدی رنگ صنعتی و ساختمانی جدید داده می شود .

بنابراین با توجه به میزان سرمایه گذاری و ظرفیت یك خط تولید كامل رنگ صنعتی و ساختمانی ، ظرفیت 2400 تن در سال برای یك واحد تولیدی پیش بینی گردیده و تعداد حدوداً 35 واحد تولیدی جهت تكمیل ظرفیت كشور مورد نیاز است.

برای دانلود فایل ورد طرح توجيهی راه اندازی کارخانه رنگ سازی و تولید رنگ کلیک کنید.

فصل دوم

بررسی و برآوردهای فنی

ارزیابی روشهای مختلف تولید و گزینش روش بهینه در فصل قبل مطالعه گردید .

ـ دستگاههایی كه در قسمت تولید یك كارخانة رنگسازی جهت پیشبرد در مراحل مختلف ساخت مورد استفاده قرار می گرند عبارتند از : میكسر ـ پرمیل ـ رول میل از آنجایی كه هر رنگ استاندارد بایستی دارای نرمی مخصوص باشد برای این منظور دستگاهی به نام رول میل مورد استفاده است در حقیقت رول میلها دستگاههایی است كه حكم آسیاب را دارند و رنگها ضمن عبور از آن ها به نرمی مشخصی می رسند . اصولاً از رول میلها جهت آسیاب پیستها ، رنگها و آستریها جهت ویسكوزینة بالا استفاده می نمایند رول میلها كه اصطلاحاً غلطك نامیده می شوند از 3 قسمت ساخته می شوند .

1- بدنه یا اسكلت ماشین

2- رولها

3- سیستم هیدرولیك

رولرها :

بدنه یا اسكلت ماشین از دو قطعة فلزی نسبتاً بزرگ كه از وسط بهم پیچ شده است تشكیل یافته و رولرها روی این قسمت سوار شده اند و خود بدنه یا اسكلت روی بتون سیمانی یا هر پایة مقاوم دیگری به صورت كاملاً تراز قرار دارد . رولها یا غلطهك های كه كار اساسی را در این دستگاهها انجام می دهند استوانه ای شكل بوده و به موازات هم روی اسكلت ماشین بین دو قطعة اصلی سوار می شوند . این استوانه ها توسط سیستم هیدرولیك یا فشار روغن می توانند از هم دور و یا به هم نزدیك شوند و فشار وارده توسط عقربه هایی كه روی دستگاه است قابل تنظیم است . هنگامی كه رولرها آزاد است و عقربه ها در حالت صفر است فضای ما بین رولرهای دومی و سومی رابا چرخاندن زبانة قسمت چپ فوقانی در جهت عقربه های ساعت و زبانة قسمت راست فوقانی را در جهت عكس عقربه های ساعت زیاد كرد و بلعكس . رولرها باید هموراه كاملاً تراز باشند . اولین نمونه های گرفته شده رنگ بعد از اولین مرحله معمولاً قبل از ریختن به تانك ذخیره جمع كرده و مجدداً به ظرف مخصوص رنگ ( هوپر ) اضافه می نمایند . رولرها با نیروی الكترو موتور در ماشین بحركت در می آیند بطوری كه نیروی حاصل از الكتروموتور كه با تسمه هایی به چرخ دهنده ها و از آنجا به شفت رولرها منتقل و سبب حركت آنها می شود. جریان آب سرد در نوع مورد نظر همیشه تنظیم گردد كه این تنظیم باید برای هر یك از رولرها بطور جداگانه انجام گیرد در ضمن باید مطمئن بودكه آب ورودی به طور كامل خارج گردد و در این صورت اگر جریان آب بیش از معمول باشد و یا سیستم سرد كننده خراب باشد و یا یكی از لوله های خروجی خراب باشد در این حالت اختلال در سیستم سرد كن رولرها ایجاد شده و سبب گرم شدن دستگاه و یا احتراق احتمالی آنها میگردد . در هیچ موردی لوله های خروجی آب نباید بسته باشد و گرنه آب بداخل چرخ دنده ها نفوذ كرده و سبب خرابی انها می شود . سرعت رولرها در هنگام كاربایستی تنظیم گردد . رولرها معمولاً دارای دو نوع سرعت نرمال و سرعت زیاد هستند ، در هنگام شروع كار دنده ها باید روی سرعت نرمال باشد پس از آن دستگاه را از سرعت زیاد انتقال داد . معمولاً رولر اولی و سومی باید دارای دستگاه ایمنی باشد كه این ابزارهای ایمنی معمولاً دایره ای شكل بوده و روی دستگاه رولر سوار می شوند . عمل آنها انعكاس صدای ناشی از ورود احتمالی مواد بین رولر اولی و سومی و یا انعكاس صدای ناشی از ایجاد هر گونه ترك احتمالی در دستگاه و قسمت رولرها می باشد ـ در صورت وجود مواد خارجی مضر بین غلطكها ، عقربه های دستگاه مواد را نشان می دهند و یا ایجاد تركهای احتمالی مشخص خواهد شد . سیستم هیدرولیك نیز باید دارای دستگاهی انعكاس صدا باشند .

ایمنی رولرها :

طبق قوانین استانداردهای ایمنی زمانی كه رولرها در موقعیت كاركردن است نمی توان آنها را تمیز كرد و باید دستگاه را خاموش و سپس رولرهای اولی و سومی را از رولر مركزی جدا كرد و آنگاه مبادرت به تمیز كردن انها نمود . در صورت استفاده از آب و یا حلالهای دیگر كه سبب زنگ زدن رولرها می گردد باید فوراً انها را خشك نمود و در صورت لزوم از مواد ضد زنگ استفاده كرد . برای رسیدن به بالاترین راندمان به نكات زیر باید توجه نمود .

رنگهای مصرفی توسط این دستگاه باید كاملاً میكس شده باشد و دارای یك فاز كاملاً هموژن باشند وگرنه خرابی رولرها را سبب خواهند شد و ضمناً وجود هر نوع مادة خارجی در رنگ سبب ایجاد ترك روی سطح رولرها می گردد . دستگاه هیچگاه نباید در حالت خشك كار كند زیرا كه این عمل سبب اصطحكاك رولرها و در نتیجه خرابی آنها می شود .

محفظة مخصوص رنگ و تیغه ها همیشه باید طوری باشد كه هیچگونه فشاری بر روی رولرها ایجاد نكند و در صورت بروز چنین عملی ،حرارت ایجاد گردیده و باعث خسارت احتمالی جبران ناپذیری خواهد شد ممكن است كه این تیغه و ظرف مخصوص از نوع پلاستیكی باشند .

هنگامی كه رولرها در حال كار هستند و دارای دور تند هستند هیچگاه نبایستی مستقیماً آنرا خاموش كرد بلكه اول دارای دور كند شود سپس دور نرمال و بعد از آن خاموش شود .

در صورتی كه رولرها خوب تنظیم نشده باشند این عمل سبب خراب شدن انتهای رولرها و یا احتمالاً كنده و خرد شدن قسمتهای انتهایی رولرها خواهد شد . جریان آب باید همیشه در تمام رولرها بطور یكسان جریان داشته باشد . پس از شروع بكار رولرها سعی گردد كه حتی الامكان یك تنظیم مجدد جهت رسیدن به رنگ مورد نظر انجام گیرد و سپس در تمام طول عمل هیچگونه تغییری در آن انجام نگیرد زیرا كه تغییر دائم دستگاه باعث خرابی و از طرفی سبب تغییر نرمی خواهد شد .

دستگاههای پرمیل جهت دهیكل های ( دهیكل به مخلوط یك حلال و یك رزین و یا به مخلوط حلالها و محلول در یك فرمول گویند ) با ویسكوزینة متوسط مثل رنگها ، استریهای روغنی ، كوره ای و یا امثالهم استفاده نمایند . دستگاه پرمیل از چند قسمت است 1- اسكلت ماشین 2- الكتروموترو3-ظروف مخصوص پمپ ، اسكلت ماشین شامل : قطعة فلزی بوده و معمولاً بر روی یك پایه بطور كامل تراز نصب میگردد .